Una de las claves para producir impresiones de alta calidad consistentes con una máquina de gran formato es la siguiente: para estar correctamente calibrada y perfectamente equilibrada, el eje Z debe ser absolutamente perfecto. Una primera capa inconsistente, líneas de capa visibles, adherencia en el límite, desplazamientos y, en el peor de los casos, el fallo total de una impresión ocurren como una reacción en cadena debido a una alineación incorrecta en este punto. El hecho de que estas máquinas sean gigantescas amplifica incluso la más mínima falla de calibración, haciendo que la precisión en la alineación del eje Z sea una prioridad absoluta. Así que aquí te explicamos cómo lograrlo:

Por qué la calibración del eje Z es crucial para los formatos grandes:

Errores magnificados: Unos pocos milímetros de inclinación o agarrotamiento son significativos cuando se cuenta con un gran volumen de construcción.

Esfuerzo estructural: Los marcos anchos tienden a flexionarse y expandirse como resultado de la influencia térmica, lo que afecta la alineación.

Desafíos de planitud de la cama: Se debe asegurar que la enorme plataforma de construcción sea realmente perpendicular al sistema de movimiento.

Sistemas de motor dual/múltiple: Estos, utilizados en algunas impresoras grandes, deben estar perfectamente sincronizados para evitar atascos peligrosos.

Herramientas Esenciales:

Escuadra de precisión (o bloque de ángulo recto exacto), o

Juego adecuado de láminas de espesor (se sugiere 0,05 mm, 0,10 mm, 0,20 mm)

Reloj comparador, base magnética (muy recomendado para asegurar precisión)

Nivel confiable (solo en el montaje inicial del bastidor)

Llaves y llaves hexagonales necesarias para su máquina.

Guía de calibración paso a paso:

1. Primero la base: Perpendicularidad del bastidor y puente:

• Apague la máquina. Asegúrese de que esté sobre una superficie sólida y plana (el nivel solo se usará para lograr algo de estabilidad inicial).

• Examine cuidadosamente con la escuadra de precisión que los elementos verticales del bastidor sean perpendiculares a la base, en ambos lados, y perpendiculares (frente/atrás) y derecha e izquierda. Deben apretarse todas las uniones del bastidor.

• En máquinas de estilo pórtico, asegúrese de que el pórtico del eje X esté alineado perpendicularmente con los rieles verticales del eje Z en la parte delantera y trasera. Ajuste según las instrucciones del fabricante (esto generalmente significa aflojar acoplamientos o soportes del motor).

2. Alineación vertical de los tornillos/ejes Z:

• Mantenga la escuadra contra cada tornillo o eje Z. Observe la verticalidad real en toda su longitud, especialmente en la parte superior e inferior. Cualquier curvatura o inclinación evidente debe corregirse.

• Mueva ligeramente el soporte superior y/o inferior del eje. Golpee o ajuste el eje con un toque suave para que quede perfectamente vertical respecto a la escuadra. Vuelva a apretar cuidadosamente los soportes para no generar nuevas tensiones.

3. Sincronización de motores Z dobles o múltiples (si aplica):

• Método manual (requiere cuidado): Desconecte los motores (y luego apague la energía (si es posible)). Ambos acoples del eje Z en el extremo del motor deben girarse en la misma dirección y al mismo tiempo con las manos para elevar el puente o bajarlo simétricamente. Compare el cuadrado con un punto de referencia en el puente y el marco para asegurarse de que se mantenga paralelo a la base mientras se desplaza.

• Método con asistencia de software (preferido): La mayoría de las máquinas con firmware para impresoras grandes tienen un procedimiento de alineación del eje Z. Estos activan suavemente cada uno de los motores individualmente, controlando el consumo de corriente o la detección de bloqueo para nivelar automáticamente el puente alrededor del marco. Siga con mucha atención las instrucciones del firmware.

4. Establecer perpendicularidad: eje Z respecto a la placa de construcción:

• Hacer homing del eje Z.

• Método 1 (Calibradores de hojas y escuadra): Coloque la escuadra de precisión verticalmente sobre la placa de construcción limpia. Asegúrese de que un brazo pueda tocar la placa y el otro brazo esté en la misma dirección que la varilla/riel del eje Z más cercano. Inserte un calibrador de hojas adecuado entre la escuadra y la parte del eje Z en dos y cuatro puntos. Cualquier espacio indica inclinación. Incluso el más mínimo grado de desalineación en los planos afectará al lado correspondiente de los soportes de la placa de construcción o de los soportes del puente. Repita este procedimiento en varios puntos de la placa.

• Método 2 (Indicador de reloj - estándar de oro): Monte (fije permanentemente) la base del indicador de reloj en la cabeza impresa o en el soporte de herramientas. Coloque la punta del indicador contra una superficie de referencia vertical fija en el marco, pero no en la placa de construcción. Mueva el eje Z hacia arriba y hacia abajo muy lentamente, cubriendo una gran parte de su recorrido (por ejemplo, 200 mm). La indicación del reloj no debe desviarse mucho (debería ser < 0,05 mm en el recorrido). Una desviación grande implica que el movimiento en Z no es realmente perpendicular, por lo que se requiere una corrección del marco o de las barras. Repita el proceso en caso de existir otros puntos de referencia críticos.

5. Ajuste del nivelado de la placa de construcción (Tramming):

• Importante: este proceso deja el movimiento del eje Z perpendicular al marco.

• Desactive el calentamiento de la cama y del hotend y llévelos a sus temperaturas normales de impresión. En camas grandes, la expansión térmica es importante.

• Origen del eje Z.

• Encender/apagar los motores paso a paso.

• Una vez que los motores estén desactivados, mueva manualmente la cabeza de impresión a cada esquina de la cama y al centro de la misma.

• Inserte la lámina de espesor entre la boquilla y la cama en cada punto. Realice ajustes finos, trabajando sobre cada tornillo de esquina de la cama para que se experimente la misma resistencia mínima en la lámina en cada posición. Esto se repite varias veces porque los ajustes de una esquina provocan cambios en otras esquinas. La verificación en el centro indicará si la cama misma está deformada.

6. Verificaciones Finales y Prueba de Impresión:

Encuentre una nueva ubicación para la máquina.

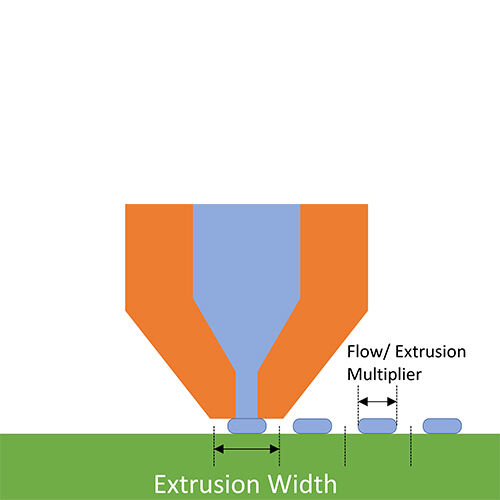

Realice una prueba de impresión grande de una sola capa (por ejemplo, un rectángulo delgado que cubra la mayor parte de la cama). Observe la extrusión de la primera capa:

Compresión Uniforme: Las líneas deben tener el mismo ancho y altura a lo largo de toda la cama.

Adhesión: Debe ser firme y uniforme en todo el perímetro.

Sin Rozamiento: La boquilla no debe arrastrar sobre la cama.

Sin Espacios: Una línea debe fundirse con otra sin mostrar huecos.

Ajuste finamente el nivelado de la cama basándose en los resultados de la prueba de impresión.

El Mantenimiento es Fundamental:

Existen impresoras de formato más grande, que están sometidas a mayores esfuerzos. Preste atención regularmente al alineamiento del eje Z, ya que la deriva se puede causar por vibraciones, variaciones de temperatura y desgaste. Estas son algunas verificaciones que pueden incluirse en su proceso de mantenimiento preventivo, especialmente antes de realizar impresiones importantes y de gran tamaño.

Conclusión:

Éxito impresión 3D del formato grande se basa en la alineación precisa del eje Z. Más meticuloso al ser aplicado a una escala mayor, el procedimiento depende de algunos principios básicos: la perpendicularidad de la estructura, la verificación del movimiento en ángulos rectos y el nivelado minucioso de la cama. Tomarse el tiempo para aprender esta calibración puede eliminar una causa importante de fallos en las impresiones y liberar el verdadero potencial de su máquina para imprimir piezas grandes y hermosas de manera confiable. ¡Nunca permita que los problemas del eje Z reduzcan sus horizontes!

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ