Il existe encore des défis à relever pour passer à la production de composants de plusieurs kilogrammes impression 3D et dépasser la phase de prototypage ou de fabrication en petites séries constitue un défi technique unique. Bien que tous les aspects énumérés jouent un rôle, l'une des exigences essentielles, et pourtant souvent sous-estimée, dans les opérations de fabrication additive à grande échelle s'avère être une régulation adéquate et une homogénéité constante du zonage thermique sur tout le volume de construction. En effet, il ne s'agit pas simplement de chauffer le plateau, mais bien de concevoir un environnement thermique.

Pourquoi la température est encore plus déterminante à grande échelle

Les gradients thermiques (ou variations de température sur la pièce) sont généralement faibles pour les petites impressions. Le matériau se refroidit de manière relativement uniforme. Mais lorsque les dimensions et la masse des pièces augmentent sensiblement :

1. La masse thermique prédomine : La masse agit différemment lorsqu'elle est présente en grande quantité par rapport à de petites quantités, et absorbe ainsi la chaleur et la retient de manière différente. Le centre d'une section épaisse met beaucoup plus de temps à se refroidir par rapport aux parois minces ou à leur surface extérieure.

2. Amplification du gradient : De petites impressions montrent de légères différences de température qui, lorsqu'elles sont agrandies sur une grande impression, créent des gradients significatifs. Ces gradients provoquent un retrait différentiel lorsque le matériau se refroidit et traverse son changement de phase (solidification).

3. Accumulation des contraintes internes : Le retrait différentiel se traduit directement par des contraintes internes. Lorsque ces contraintes dépassent la résistance cohésive du matériau à n'importe quel endroit pendant le processus d'impression ou de refroidissement, cela entraîne un gauchissement, un délamination des couches, des fissures ou même une fracture complète de la pièce. Plus la pièce est grande, plus l'intensité des contraintes possibles est élevée.

4. Inertie de la chambre : Maintenir une température ambiante assez constante dans une grande chambre de construction contenant un composant important générant de la chaleur est difficile. Des situations inconfortables peuvent apparaître, telles que des zones froides autour des portes ou des ventilations et des zones chaudes autour des chauffages ou appareils électriques.

Zonage thermique : L'approche stratégique

Le zonage thermique, également appelé création et manipulation stratégique des zones de température au sein de la chambre de construction et sur la pièce elle-même. Il ne s'agit pas ici d'obtenir une température uniforme en tout point ; il s'agit plutôt de gérer les gradients de manière à réduire les contraintes nuisibles. Les stratégies les plus importantes sont :

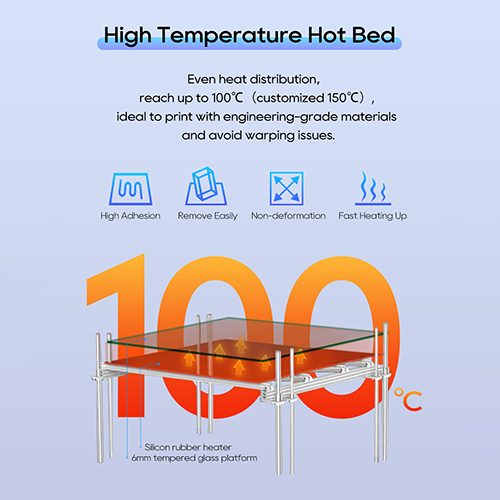

1. Chauffage à Zones Multiples de la Plaque de Construction : Un maillage plus fin améliore le chauffage des grandes plaques de construction. La commande indépendante permet également aux opérateurs d'ajouter légèrement plus de chaleur sur les bords extérieurs (où il y a tendance à se refroidir rapidement) ou d'équilibrer les zones connues pour être plus froides sur la plaque. Cela améliore l'uniformité de l'adhérence et la stabilité de la première couche sur toute la surface.

2. Chauffage et Zonage de la Chambre Contrôlés : Les systèmes avancés disposent d'une série d'éléments chauffants commandés individuellement, situés dans différentes zones de la chambre (parois, plafond, voire sol dans certains cas). Cela permet :

Uniformité Ambiante : Lutter contre les pertes de chaleur naturelles par convection et rayonnement afin de maintenir une température élevée stable dans la chambre, ce qui est essentiel pour de nombreux matériaux techniques.

Chauffage Ciblé : Ajouter un peu plus d'énergie là où des parties épaisses de la pièce sont en cours d'impression, afin de ralentir leur refroidissement par rapport aux parties plus fines, réduisant ainsi le gradient thermique entre elles.

3.Gestion orientée du flux d'air : Le flux d'air est généralement associé au refroidissement, il est toutefois important de noter qu'il joue un rôle très important dans la zonation thermique. Des buses ou des ventilateurs réglables, placés stratégiquement peuvent :

Prévenir les points chauds : Faire circuler un air doux pour éviter la formation de poches d'air chaud autour des sources de chaleur ou des zones densément regroupées.

Encourager un refroidissement uniforme : Aide à obtenir des taux de refroidissement plus précisément maîtrisés à des températures souhaitées, particulièrement lors d'un refroidissement contrôlé après une impression.

Refroidissement localisé (à utiliser avec précaution) : Le ralentissement très localisé du refroidissement de caractéristiques ciblées et extrêmement petites, nécessitant une solidification rapide (comme les saillies), peut être utilisé avec beaucoup de prudence, mais doit absolument être contrôlé afin d'éviter l'apparition de gradients nouveaux et destructifs dans l'environnement proche.

4.Intégration des paramètres du processus : La zonation thermique n'est pas une question matérielle (hardware). Les techniques de tranchage (slicing) sont importantes :

Temps des couches adaptatifs : Ralentir et accélérer automatiquement l'impression sur les grandes couches (pour permettre plus de temps aux grandes couches de perdre leur chaleur) et les petites couches (dont le refroidissement est naturellement plus rapide).

Séquençage des parcours d'outil : Le séquençage des parcours d'outil peut influencer l'accumulation locale de chaleur si utilisé de manière optimale. Imprimer sur des sections adjacentes permettra une certaine dissipation de la chaleur entre les passes, contrairement à une concentration de chaleur dans une zone spécifique.

Subtilités des matériaux

Les différents matériaux ne réagissent pas de manière identique en matière de gestion thermique. Les plastiques semi-cristallins (tels que la plupart des nylons, PEEK) présentent un retrait volumétrique important lors de la cristallisation et dépendent fortement du taux de refroidissement. Les matériaux amorphes (tels que l'ABS ou le PC) ont tendance à être moins sensibles mais peuvent se déformer en raison des gradients importants. La stratégie de zonage devrait être définie en lien avec l'optimisation du matériau imprimé, en tenant compte de l'effet thermique spécifié et du comportement en changement de phase.

Le résultat : fiabilité et qualité à grande échelle

La capacité sophistiquée de contrôle zoné de la température pour l'impression de plusieurs kilogrammes n'est pas simplement une mise à niveau, mais souvent une voie vers un succès presque infaillible. Les avantages sont nombreux :

Réduction drastique du gauchissement et des fissures : les précisions dimensionnelles et l'intégrité structurelle sont préservées en minimisant les contraintes internes.

Adhésion améliorée entre couches : une température constante permet d'obtenir une meilleure adhésion entre les couches.

Qualité de surface améliorée : Une amélioration de l'uniformité sur l'ensemble de la surface entraîne moins d'artefacts de surface tels que des finitions déficientes ou des effets dits « ghosting ».

Réussite accrue de la première couche et adhérence au plateau : Des plaques de construction à commande par zones permettent l'impression sur de grandes surfaces avec un haut taux de réussite.

Meilleure cohérence des propriétés des matériaux : Le contrôle de l'historique thermique permet d'obtenir des propriétés mécaniques plus prévisibles au sein de la pièce.

Rendement supérieur et taux de rebut plus faible : Une diminution du nombre d'impressions ratées a un effet positif sur l'utilisation des ressources et le coût de fabrication d'une pièce.

Efficacité énergétique accrue : Le fait de chauffer uniquement la zone désirée peut être plus écoénergétique que de chauffer l'ensemble de la chambre sur une grande surface à une température très élevée.

Conclusion

Alors que la fabrication additive sort des domaines des petites pièces légères à haute résolution, mais sans enjeu structurel critique, une maîtrise de l'environnement thermique est devenue indispensable. La clé pour gérer les préoccupations thermiques accrues liées à des impressions de plusieurs kilogrammes réside dans le zonage thermique, c'est-à-dire une distribution de la chaleur spécifique et contrôlée au sein du volume de fabrication. Cela sort l'impression 3D à grande échelle d'une zone à haut risque pour entrer dans un processus de fabrication fiable et reproductible, capable de produire des composants de haute qualité avec un niveau de contrainte minimal. Il ne s'agit pas simplement d'éviter les défaillances, mais d'envisager de manière globale la gestion de l'environnement thermique afin de libérer tout le potentiel de la fabrication additive à l'échelle industrielle.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ