Továbbra is kihívásokkal jár a több kilogrammos 3D nyomtatású alkatrészek gyártásának előrelépése, és a prototípus-készítésből vagy kis sorozatgyártásból való kilépés egyedi mérnöki kihívást jelent. Bár az összes felsorolt szempont szerepet játszik, kiderül, hogy a nagy léptékű additív gyártási műveletek egyik alapvető, ugyanakkor leginkább alulértékelt követelménye a gyártási térben megfelelően szabályozott és állandóan biztosított hőmérséklet-zónák kialakítása. A lényeg pedig az, hogy nem csupán a tálcával történő fűtésről van szó, hanem egy termikus környezet mérnöki megoldásáról.

Miért fontosabb a hőmérséklet a nagyobb méretek esetén

A hőmérsékleti gradiensek (vagyis a hőmérsékletváltozások az alkatrész mentén) általában kicsik a kisebb nyomatoknál. A hűlés viszonylag egyenletes. De ahogy a darab mérete és tömege jelentősen növekszik:

1.A hőmérsékleti tömeg uralkodik: A nagy mennyiségben lévő tömeg másképp viselkedik, mint a kis mennyiségek, és eltérő módon nyeli el és tartja meg a hőt. Egy vastag szakasz középpontja jóval hosszabb idő alatt hűl le, mint a vékony falak vagy azok külső felülete.

2.Gradiens fokozódás: A kis nyomatokon a hőmérsékleti különbségek csekélyek, de amikor ezeket nagy nyomatban megnagyítják, jelentős gradiensek keletkeznek. Ezek a gradiensek különböző összehúzódást váltanak ki, amikor az anyag lehűl és átesik fázisváltáson (megszilárdul).

3.Belső feszültség felhalmozódása: A differenciális összehúzódás közvetlenül befolyásolja a belső feszültségeket. Amikor ezek a feszültségek meghaladják az anyag kohéziós szilárdságát bármely helyen a nyomtatási vagy hűtési folyamat során, az eredmény torzulás, a rétegek leválása, repedések vagy akár a darab teljes törése. Minél nagyobb az alkatrész, annál nagyobb lehet a keletkezett feszültség mértéke.

4. Kamra tehetetlensége: Egy viszonylag állandó környezeti hőmérséklet fenntartása nehéz egy nagy méretű építési kamrában, amelyben nagy, hőt termelő alkatrészek vannak. Kényelmetlen helyzetek alakulhatnak ki, például hideg pontok a ajtók vagy szellőzők környékén, illetve forró pontok fűtőtestek vagy elektromos készülékek környeékén.

Hőmérsékleti övezetek: A stratégiai megközelítés

A hőmérsékleti övezetek kialakítása, más néven a hőmérsékleti tartományok célszerű generálása és szabályozása az építési kamrán belül és magán az alkatrészen is. Ennek célja nem az, hogy minden adott helyen egységes hőmérsékletet érjünk el; itt elsősorban a hőmérsékleti gradiensek kezeléséről van szó, amelyek segítségével csökkenthetők a káros feszültségek. A legfontosabb stratégiák a következők:

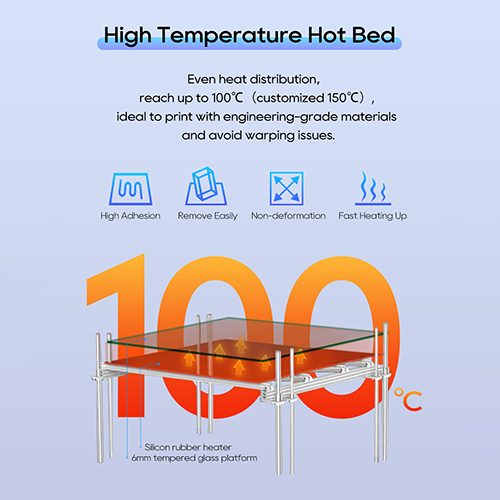

1.Többzónás építőlemez-fűtés: Pontosabb rácsos fűtés javítja a nagy méretű építőlemezek teljesítményét. Független vezérlés lehetővé teszi az operátorok számára, hogy viszonylag kevés hőt adjanak a lemez széleihez (ahol a hűlés gyorsan végbemehet), illetve kiegyensúlyozhassák a lehűlésre hajlamosabb területeket az építőlemezen. Ez javítja az első réteg tapadásának és stabilitásának egyenletességét az egész alapterületen.

2.Kamrafűtés szabályozása és zónákra osztás: A fejlett rendszerek egymástól függetlenül vezérelhető fűtőelemekből állnak, amelyek a kamra különböző részein helyezkednek el (falak, mennyezet, bizonyos esetekben akár az aljzat is). Ez lehetővé teszi a következőket:

Környezeti hőmérséklet-egyenletesség: Harcol a természetes konvekció és hőelvezetés ellen, így biztosítva a kamrában egy stabil, magas hőmérséklet fenntartását, ami számos mérnöki anyag esetében kritikus.

Célfűtés: További hőenergia juttatása oda, ahol vastagabb részek készülnek az alkatrészen, így ezek hűlése lassabb, mint a vékonyabb részeké, csökkentve ezáltal a hőmérsékleti különbséget közöttük.

3.Irányított levegőáramlás-kezelés: Az áramlás általában a hűtéssel van összefüggésben, de fontos megjegyezni, hogy az áramlásnak jelentős szerepe van a hőmérsékleti zónák kialakításában. Célszerűen elhelyezett fúvókák vagy vezérelhető ventilátorok a következőképpen járulhatnak hozzá:

Forró pontok megelőzése: Enyhe levegő forgatása a hőforrások körül vagy a sűrűn beépített alkatrészek szakaszain keletkező forró levegő zsebek elkerüléséhez.

Egyenletes hűtés elősegítése: Segít létrehozni világosabban szabályozott hűtési sebességeket olyan hőmérsékletek esetén, ahol ez előnyös, különösen nyomtatás utáni kontrollált lehűtés során.

Helyi hűtés (óvatosan használandó): Nagyon kis, célozott jellemzők lassú helyi hűtése, amelyek gyors szilárdulást igényelnek (például átlógások), nagyon körültekintően alkalmazható, és teljes mértékben szabályozni kell a szomszédságban keletkező új, romboló gradiensek megelőzésére.

4.Folyamatparaméterek integrálása: A hőmérsékleti zónák nem hardver. A szeletelési technikák fontosak:

Adaptív Réteg Időzítés: A nyomtatás sebességének automatikus lassítása és gyorsítása nagyobb rétegek esetén (hogy több idő álljon rendelkezésre a hő elszállításához) és kisebb rétegek esetén (amelyek természetüknél fogva gyorsabban hűlnek).

Szerszámút Sorrend: A szerszámút sorrend kihatással lehet a helyi hőfelhalmozódásra, ha a lehető legjobban kihasználják. Szomszédos szakaszokban történő nyomtatás lehetővé teszi a hő bizonyos mértékű elszállítását az egyes átmenetek között, ellentétben azzal, hogy a hőt egy adott zónában koncentrálják.

Anyagjellemzők

A különböző anyagok nem azonos módon reagálnak a hőkezelésre. A félig kristályos műanyagok (például a legtöbb nylon, PEEK) nagy mértékű térfogatcsökkenést szenvednek kristályosodáskor, és erősen függenek a hűtési sebességtől. Az amorf anyagok (például ABS vagy PC) általában kevésbé érzékenyek, de gyakran torzulnak a nagy hőmérsékleti gradiensek miatt. A zónák kialakításának stratégiáját a nyomtatott anyag optimalizálásához kell igazítani, figyelembe véve a megadott hőhatásokat és fázisváltozásokat.

Az előnyök: megbízhatóság és minőség tömeges méretben

A kifinomult, zónák szerint szabályozható hőmérséklet multi-kilogrammos nyomtatásnál nem csupán egy fejlesztés, hanem gyakran egy út a majdnem hibátlan sikerhez. Az előnyök jelentősek:

Jelentősen csökkentett torzulás és repedés: a méretpontosság és a strukturális integritás megőrzése az alacsony belső feszültséggel történik.

Javított rétegkapcsolódás: a rétegek közötti kapcsolódás a legjobb, ha a hőmérséklet állandó.

Javított Felületminőség: A teljes felületen javult az egyenletesség, így csökkentek a felületi hibák, mint például rossz felületi minőség vagy az úgynevezett ghosting jelenség.

Nagyobb Első Réteg Sikere & Alap Illeszkedés: Zónák szerint szabályozható építőlemezek lehetővé teszik nagy területeken történő építést magas sikerrel.

Nagyobb Anyagjellemzők Közötti Konzisztencia: A hőtörténet szabályozása révén az alkatrész mechanikai tulajdonságai megbízhatóbban előrejelezhetőek.

Magasabb Kihozatal & Alacsonyabb Selejtarány: A sikertelen nyomtatások csökkenése pozitív hatással van az erőforrás-felhasználásra és az alkatrész előállítási költségekre.

Energiatakarékossági Potenciál: A kívánt terület célzott fűtésének folyamata energiaszempontból hatékonyabb lehet, mintha az egész nagy kamrát nagyon magas fokra kellene hevíteni.

Összegzés

Mivel az additív gyártás egyre inkább túllép a kis méretű és könnyű, nagy felbontású, de strukturálisan nem kritikus alkatrészek területén, elengedhetetlenné vált a hőkörnyezet uralása. A kulcs a több kilogrammos nyomtatási műveletek növekvő termikus igényeinek kezeléséhez a hőmérsékleti zónák használata, azaz a nyomtatási térben célzottan és szabályozottan elosztott hő. Ez juttatja a nagyméretű 3D nyomtatást a kockázatos területekről egy megbízható, ismételhető gyártási folyamatba, amely minimális feszültséggel rendelkező, nagy minőségű alkatrészeket képes előállítani. Nem csupán a meghibásodások elkerüléséről van szó, hanem arról, hogy össztudatban gondolkodjunk a termikus környezet kezeléséről, így kibontakoztathatjuk az ipari méretű additív gyártás lehetőségeit.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ