Masih terdapat tantangan dalam memajukan produksi komponen yang berukuran multi-kilogram dicetak 3D komponen, dan melangkah melebihi tahap prototipe atau produksi dalam jumlah kecil merupakan tantangan teknik yang unik. Meskipun semua aspek yang disebutkan berperan, salah satu tuntutan utama namun sering kali kurang dihargai dalam operasi manufaktur aditif skala besar ternyata adalah pengendalian zona suhu yang memadai dan konsisten di seluruh volume cetak. Intinya bukan hanya sekadar memanaskan alas, melainkan merancang lingkungan termal yang tepat.

Mengapa Suhu Lebih Penting pada Skala Besar

Gradien termal (atau variasi suhu pada bagian-bagian suatu objek) umumnya kecil pada cetakan kecil. Pendinginan material cenderung merata. Namun seiring peningkatan ukuran dan massa objek secara signifikan:

1.Massa Termal Mendominasi: Massa dalam jumlah besar berperilaku berbeda dibandingkan dalam jumlah kecil serta menyerap dan mempertahankan panas dengan cara yang berbeda. Bagian tengah dari suatu penampang tebal membutuhkan waktu jauh lebih lama untuk mendingin dibandingkan dinding tipis atau permukaan luarnya.

2.Penguatan Gradien: Cetakan kecil akan menunjukkan perbedaan kecil dalam suhu yang pada cetakan besar akan tereksagerasi menjadi gradien yang signifikan. Gradien tersebut menyebabkan penyusutan diferensial saat material mendingin dan melewati perubahan fasenya (membeku).

3.Akumulasi Tegangan Internal: Penyusutan diferensial langsung berdampak pada tegangan internal. Ketika tegangan tersebut melampaui kekuatan kohesi material di suatu lokasi selama proses pencetakan atau pendinginan, hasilnya berupa warping, lapisan yang terkelupas, retakan, atau bahkan patahnya bagian tersebut. Semakin besar bagian tersebut, semakin tinggi pula kemungkinan tegangan yang terjadi.

4. Inersia Ruang: Memiliki suhu ambient yang cukup konsisten, dalam ruang pembangunan besar dengan komponen yang menghasilkan panas signifikan, sangat sulit dilakukan. Situasi yang tidak nyaman seperti area titik dingin di sekitar pintu atau ventilasi dan area titik panas di sekitar pemanas atau peralatan listrik pun muncul.

Zonasi Suhu: Pendekatan Strategis

Zonasi suhu, dikenal juga sebagai pembentukan dan pengaturan area-area suhu secara strategis di dalam ruang pembangunan maupun pada bagian produk itu sendiri. Tujuannya bukan untuk mencapai suhu seragam di setiap lokasi; melainkan mengelola gradien sedemikian rupa sehingga dapat meminimalkan tegangan yang merusak. Strategi-strategi terpenting adalah:

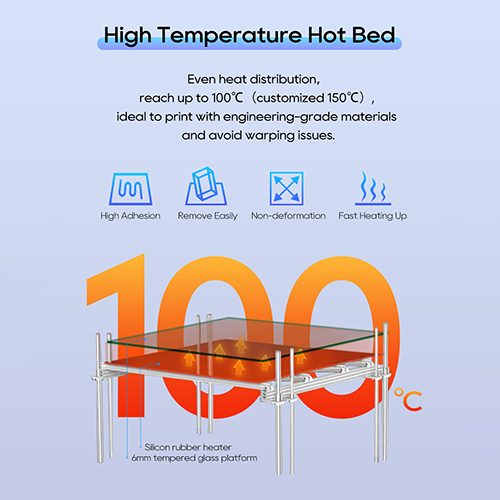

1.Pemanasan Pelat Pembentukan Multi-Zona: Pemanasan berpola kisi yang lebih halus meningkatkan kualitas pada pelat pembentukan yang besar. Kontrol independen juga memungkinkan operator menambahkan sedikit panas secara relatif pada tepi luar (di mana cenderung cepat dingin) atau menyeimbangkan area-area yang diketahui lebih dingin di atas pelat. Hal ini meningkatkan keseragaman daya rekat dan stabilitas lapisan pertama secara keseluruhan.

2.Pemanasan & Zonasi Ruang Terkendali: Sistem canggih memiliki serangkaian elemen pemanas yang dikontrol secara independen yang terletak di berbagai area sekitar ruang (dinding, langit-langit, bahkan lantai dalam beberapa kasus). Hal ini memungkinkan:

Keseragaman Ambient: Mengatasi kehilangan panas akibat konveksi dan radiasi alami untuk mempertahankan suhu tinggi yang stabil dan terjaga di dalam ruang, yang sangat penting bagi banyak material rekayasa.

Pemanasan Terarah: Menambahkan energi lebih pada bagian tebal komponen yang sedang dicetak agar pendinginannya lebih lambat dibandingkan bagian tipis, sehingga mengurangi gradien termal antara keduanya.

3.Manajemen Aliran Udara Terarah: Aliran udara umumnya terkait dengan pendinginan, namun perlu dicatat bahwa aliran udara memainkan peran sangat signifikan dalam zoning suhu. Nozel, atau kipas yang dapat dikontrol, yang ditempatkan secara strategis dapat:

Mencegah Titik Panas: Mengalirkan udara lembut untuk mencegah kantuk udara panas di sekitar sumber panas, atau bagian-bagian yang padat.

Mendorong Pendinginan Seragam: Membantu menciptakan laju pendinginan yang lebih terkontrol dengan jelas pada suhu yang diinginkan, terutama dalam proses pendinginan terkontrol setelah pencetakan.

Pendinginan Lokal (Gunakan dengan Hati-hati): Pendinginan lokal yang lambat pada karakteristik kecil yang sangat spesifik, yang memerlukan solidifikasi cepat (seperti overhang) dapat digunakan dengan sangat hati-hati dan harus benar-benar terkontrol untuk mencegah gradien baru yang merusak di sekitarnya.

4.Integrasi Parameter Proses: Zoning suhu bukanlah perangkat keras. Teknik slicing sangat penting:

Waktu Lapis Adaptif: Memperlambat dan mempercepat secara otomatis proses cetak pada lapisan besar (untuk memberi waktu lebih bagi lapisan besar dalam melepaskan panas) dan lapisan kecil (yang secara alami membutuhkan waktu pendinginan lebih singkat).

Urutan Jalur Alat: Pengaturan urutan jalur alat dapat mempengaruhi penumpukan panas secara lokal jika dimanfaatkan secara optimal. Mencetak pada bagian-bagian yang bersebelahan akan memungkinkan pendinginan sebagian di antara lintasan, dibandingkan mengumpulkan panas di satu zona tertentu.

Keunikan Material

Berbagai material tidak merespons manajemen termal secara identik. Plastik semi-kristalin (seperti sebagian besar nilon, PEEK) mengalami penyusutan volumetrik yang besar saat kristalisasi dan sangat bergantung pada laju pendinginan. Material amorf (seperti ABS atau PC) cenderung kurang sensitif tetapi cenderung melengkung akibat gradien yang besar. Strategi perzonaan sebaiknya ditentukan lebih lanjut dalam kaitannya dengan optimasi material yang dicetak, yang harus memperhatikan efek termal dan perilaku perubahan fase yang ditentukan.

Hasilnya: Keandalan dan Kualitas pada Skala Besar

Kemampuan suhu terzona yang canggih dalam pencetakan berkapasitas beberapa kilogram bukan hanya peningkatan, tetapi sering kali menjadi jalan menuju keberhasilan yang hampir tanpa risiko kegagalan. Keuntungannya sangat besar:

Penyusutan dan Retak yang Drastis Berkurang: Akurasi dimensi dan integritas struktural tetap terjaga dengan meminimalkan tegangan internal.

Perekatan Antar-Lapisan yang Lebih Baik: Perekatan antar-lapisan tercapai secara optimal dengan suhu yang konsisten.

Kualitas Permukaan Ditingkatkan: Keseragaman yang lebih baik di seluruh permukaan menghasilkan lebih sedikit artefak permukaan seperti hasil akhir yang buruk atau yang disebut ghosting.

Keberhasilan Lapisan Pertama Meningkat & Kepatuhan pada Build Plate: Build plate dengan kontrol zona memungkinkan pencetakan di area yang luas dengan tingkat keberhasilan tinggi.

Konsistensi Sifat Material Lebih Baik: Riwayat termal dikontrol sehingga menghasilkan sifat mekanik yang lebih dapat diprediksi dalam komponen.

Tingkat Yield Lebih Tinggi & Limbah Lebih Rendah: Penurunan jumlah cetakan yang gagal berdampak positif pada penggunaan sumber daya dan biaya produksi komponen.

Potensi Efisiensi Energi: Proses pemanasan area yang diinginkan secara spesifik dapat lebih efisien dalam penggunaan energi dibandingkan memanaskan seluruh ruang chamber secara keseluruhan hingga mencapai suhu yang sangat tinggi.

Kesimpulan

Dengan manufaktur aditif yang kini berkembang melewati cakupan komponen kecil, ringan, beresolusi tinggi, tetapi tidak kritis secara struktural, penguasaan terhadap lingkungan panas menjadi suatu keharusan. Kunci untuk mengatasi peningkatan kebutuhan termal pada operasi pencetakan berskala multi-kilogram adalah zoning suhu, atau distribusi panas yang spesifik dan terkendali di dalam volume cetak. Teknik ini membawa pencetakan 3D berskala besar keluar dari zona risiko tinggi menuju prosedur manufaktur yang dapat diandalkan dan dapat diulang, sehingga mampu menghasilkan komponen bermutu tinggi dengan tegangan minimal. Ini bukan sekadar menghindari kegagalan, melainkan memikirkan secara holistik pengelolaan lingkungan termal untuk membuka potensi penuh manufaktur aditif berskala industri

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ