A grande scala stampanti 3D hanno il potenziale di sbloccare una capacità senza pari nella produzione di grandi prototipi, attrezzature e parti finite all'interno di una sessione di stampa. Ma una tale misurazione inevitabilmente provoca problemi persistenti, e l'adesione del piano di costruzione tende a diventare un punto cruciale tra il successo e inconvenienti estremamente costosi e dispendiosi in termini di tempo. Anche le dimensioni delle parti o dei letti di stampa pongono sfide uniche che richiedono soluzioni specifiche.

Perché la scala amplifica i problemi di adesione:

1. Maggiori sollecitazioni termiche: le stampe di grandi dimensioni utilizzano materiale molte volte superiore. Quando questo tipo di materiale si raffredda e si restringe, genera notevoli tensioni interne. Tali forze si concentrano sul primo strato creando un'interfaccia con il piano di stampa. La differenza di raffreddamento in un'area più grande è maggiore su un piano più ampio, il che porta a forze di deformazione superiori che sollevano i bordi verso l'alto.

2.Sfruttamento e Momenti di Deformazione: Una grande superficie piatta funge da leva lunga. La minima deformazione/sollevamento su un angolo rappresenta un'enorme leva meccanica, che può portare a staccare completamente la stampa dal piano. Un piccolo sollevamento può bastare per compromettere una stampa piccola, mentre in una grande stampa diventa maggiormente soggetta a peggiorare fino a un distacco disastroso.

3.Imperfezioni della Superficie: Raggiungere una perfetta planarità e un'assoluta piattezza su una superficie di stampa eccezionalmente grande è semplicemente più difficile. Chiaramente, discrepanze di altezza, gobbe o avvallamenti che non sarebbero un problema su una superficie ridotta diventano problematiche gravi quando si deve coprire un'ampia area con il primo strato. Inoltre, oli, polveri, ecc. hanno una maggiore superficie su cui depositarsi.

4.Tempi di Stampa Estesi: Le stampe grandi richiedono ore, a volte giorni. Questo periodo prolungato aumenta il tempo in cui le sollecitazioni termiche possono accumularsi e agire sull'interfaccia di adesione. La natura dell'ambiente, come correnti d'aria o variazioni di temperatura nella stanza, influisce in modo ancora maggiore nel tempo.

5.Comportamento dei Materiali: I materiali che tendono a restringersi e arricciarsi (come ABS, Nylon, o anche una grande stampa in PETG) lo fanno ancora di più su scala più grande. Le forze generate possono facilmente superare le tecniche normali di adesione.

Strategie per Garantire il Successo dell'Adesione su Grande Scala:

Superare queste sfide richiede un approccio multifaccettato:

1.Previsione Accurata del Piano di Stampa:

Pulizia Fondamentale: Immediatamente prima di ogni stampa di grandi dimensioni, pulire la superficie di costruzione con alcol isopropilico di alta purezza (IPA >90%) o detergenti specifici. Il nemico principale sono le impronte digitali.

Livellazione Precisa: Sfrutta al massimo il meccanismo di livellamento del piano di stampa (manuale o automatico). Il livellamento viene eseguito, ove possibile, per mappare e compensare le irregolarità della superficie su tutto il piano. Verifica regolarmente.

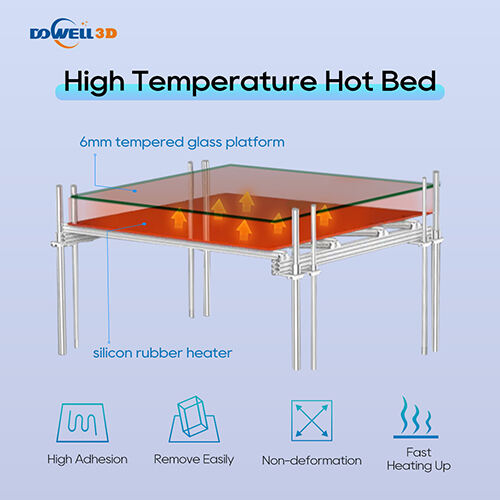

Scelta della Superficie: In base al materiale preferito (es. PLA/PETG = PEI texturizzato, Nylon = garolite ecc.), scegli superfici di stampa che offrano una buona adesione. Assicurati che la superficie sia liscia e priva di imperfezioni.

2.Ottimizzare le Impostazioni del Primo Strato:

Rallenta: Stampa il primo strato molto lentamente (es. 15-30 mm/s). Questo permette a ogni linea di essere posizionata con precisione e fissata prima del passaggio successivo.

Leggera Compressione: Altezza corretta della testina (Z-offset). Lo strato inferiore deve essere leggermente schiacciato per garantire la massima area di contatto, ma non così basso da graffiare o intasare la testina.

Aumentare la Temperatura: Imposta una temperatura leggermente più alta per ugello e piano di stampa durante la realizzazione del primo strato rispetto al resto della stampa. Questo migliora il flusso e l'adesione del materiale.

3.Utilizzo di ausili per l'adesione robusti:

Bordi: in diversi casi è necessario un bordo allentato (5-15 mm+). Aumenta significativamente la superficie di adesione al piano di stampa, fungendo da ancora contro le forze di deformazione che agiscono sul perimetro del pezzo.

Zattere: nel caso di materiali o geometrie estremamente difficili, soggetti a deformazioni irreparabili, una zattera può fornire il massimo supporto di adesione e isolare termicamente il modello, ma aumenta i tempi di post-processo e consuma materiale.

Adesivi: adesivi di buona qualità, formulati come sospensioni ad alta temperatura (ad esempio sospensioni specifiche per ABS, adesivi a base di PVA o persino lacche appositamente studiate per la stampa 3D) possono funzionare molto bene su superfici estese. Applicazione uniforme e sottile.

4.Controllo dell'ambiente:

Cabinet: Garantite a queste stampe un margine molto ampio rispetto ad ABS o Nylon, dove quasi ogni cosa trarrebbe beneficio dall'uso di un cabinet. Mantiene una temperatura ambiente relativamente alta e costante su tutti i lati della stampa, riducendo in modo esagerato i tassi di raffreddamento e il gradiente termico che causano deformazioni. Durante la stampa, lasciate aperte poche aperture del cabinet.

Correnti d'aria: Evitate di posizionare la stampante vicino a bocchette dell'aria condizionata, ventilatori, finestre o porte aperte che potrebbero causare un raffreddamento irregolare.

5. Considerazioni sulla progettazione del modello:

Evitare angoli vivi: Gli angoli vivi su grandi superfici piane sono le aree più soggette a deformazione. La suddivisione degli angoli o l'inserimento di raccordi nella parte inferiore del modello aiutano a distribuire le tensioni attraverso il modello.

Orientamento: Orientate il pezzo, quando possibile, in modo da evitare di portare grandi superfici piane completamente chiuse a contatto diretto con il piano di stampa. Questo può essere corretto inclinando il modello in alcuni casi.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ