Ainda existem desafios na evolução para a produção de componentes de vários quilogramas impressão 3D e avançar além da prototipagem ou da fabricação em pequenos lotes é um desafio de engenharia singular. Embora todos os aspectos listados tenham um papel importante, uma das exigências essenciais — e, ainda assim, mais subestimadas — nas operações de manufatura aditiva em larga escala acaba sendo a zonificação de temperatura adequadamente controlada e consistentemente alcançada ao longo do volume de construção. O ponto é que não se trata apenas de aquecer a plataforma, mas sim de projetar um ambiente térmico.

Por Que a Temperatura Torna-se Mais Importante em Escala

Os gradientes térmicos (ou variações de temperatura ao longo da peça) geralmente são pequenos em impressões menores. Existe um resfriamento relativamente uniforme do material. Porém, à medida que o tamanho e a massa das peças aumentam significativamente:

1. Massa Térmica Domina: A massa atua de maneira diferente em grandes quantidades do que em pequenas e absorve e retém calor de formas distintas. O centro de uma seção espessa leva muito mais tempo para esfriar em comparação com as paredes finas ou sua superfície externa.

2. Ampliação do Gradiente: Pequenas impressões mostrarão diferenças mínimas de temperatura que, em uma impressão grande, quando ampliadas, criam gradientes significativos. Esses gradientes induzem uma retração diferenciada conforme o material esfria e passa por sua mudança de fase (solidificação).

3. Acúmulo de Tensões Internas: A retração diferenciada tem uma tradução direta em tensões internas. Quando essas tensões ultrapassam a resistência coesiva do material em qualquer ponto ao longo do processo de impressão ou resfriamento, o resultado é empenamento, descolamento das camadas, rachaduras ou fratura completa da peça. Quanto maior a peça, maior será a magnitude das tensões possíveis.

4. Inércia da Câmara: Manter uma temperatura ambiente razoavelmente consistente em uma câmara de construção grande com um componente de grande porte que gera calor é difícil. Situações desconfortáveis, como áreas frias ao redor de portas ou ventilações e áreas quentes ao redor de aquecedores ou eletrodomésticos, acabam surgindo.

Zonamento de Temperatura: A Abordagem Estratégica

O zonamento de temperatura, também conhecido como geração e manipulação estratégica de zonas térmicas dentro da câmara de construção e na própria peça. Isso não tem como objetivo obter uma temperatura uniforme em qualquer local específico; trata-se, isso sim, de gerenciar gradientes de maneira a reduzir tensões prejudiciais. As estratégias mais importantes são:

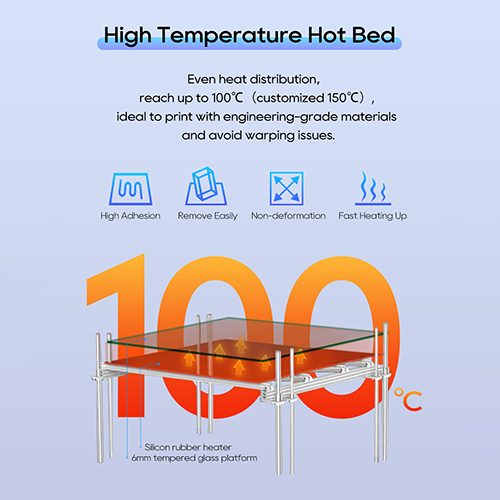

1.Placa de Construção com Aquecimento de Zonas Múltiplas: O aquecimento em grades mais finas melhora o desempenho em placas de construção grandes. Controle independente também permite que os operadores adicionem uma quantidade relativamente pequena de calor nas bordas externas (onde há tendência de resfriamento rápido) ou equilibrem áreas conhecidas por serem mais frias na placa. Isso proporciona uma melhor uniformidade de adesão e estabilidade da primeira camada em toda a área de impressão.

2.Aquecimento e Zoneamento da Câmara Controlados: Sistemas avançados possuem uma série de elementos de aquecimento localizados em diversas áreas da câmara (paredes, teto e até mesmo o piso em alguns casos), com controle independente. Isso permite:

Uniformidade Ambiente: Combate a perda de calor por convecção e radiação natural, mantendo uma temperatura elevada estável dentro da câmara, essencial para muitos materiais de engenharia.

Aquecimento Direcionado: Adiciona um pouco mais de energia nas áreas onde se imprimem seções mais grossas da peça, tornando seu resfriamento mais lento do que o das partes finas, reduzindo assim o gradiente térmico entre elas.

3.Gestão Direcionada do Fluxo de Ar: O fluxo de ar está geralmente associado ao resfriamento, sendo importante observar que ele desempenha um papel muito significativo na zonificação da temperatura. Bocais ou ventiladores controláveis, posicionados estrategicamente, podem:

Evitar Pontos Quentes: Promover o movimento suave do ar para evitar bolsões de ar quente ao redor das fontes de calor ou seções congestionadas da peça.

Promover Resfriamento Uniforme: Ajuda a criar taxas de resfriamento mais claramente controladas nas temperaturas desejadas, especialmente durante o resfriamento controlado após uma impressão.

Resfriamento Localizado (Usar com Cuidado): O resfriamento lento e localizado de características muito pequenas e específicas, que exigem solidificação rápida (como saliências), pode ser utilizado com muito cuidado e deve ser totalmente controlado para evitar gradientes novos e destrutivos na região circundante.

4.Integração dos Parâmetros do Processo: A zonificação de temperatura não é uma questão de hardware. As técnicas de fatiamento são importantes:

Tempos de Camada Adaptativos: Desacelerar e acelerar automaticamente a impressão em camadas de maior tamanho (para permitir mais tempo em camadas grandes para perderem calor) e em camadas menores (cujo resfriamento naturalmente demanda menos tempo).

Sequenciamento de Trajetória da Ferramenta: O sequenciamento da trajetória da ferramenta pode impactar no acúmulo localizado de calor se for utilizado de forma otimizada. Imprimir em seções adjacentes permitirá alguma dissipação de calor entre as passadas, ao contrário de concentrar calor em uma zona específica.

Particularidades do Material

Diferentes materiais não respondem de forma idêntica à gestão térmica. Plásticos semi-cristalinos (como a maioria dos nylons, PEEK) apresentam grandes quantidades de retração volumétrica durante a cristalização e são fortemente dependentes da taxa de resfriamento. Materiais amorfos (como ABS ou PC) tendem a ser menos sensíveis, mas tendem a empenar devido a gradientes elevados. A estratégia de zoneamento deve ser definida em relação à otimização do material que está sendo impresso, devendo levar em consideração o efeito térmico especificado e o comportamento de mudança de fase.

O Retorno: Confiabilidade e Qualidade em Escala

A capacidade sofisticada de zonas de temperatura em impressões de múltiplos quilogramas não é apenas uma atualização, mas frequentemente um caminho para um sucesso praticamente livre de falhas. As vantagens são grandes:

Redução Drástica de Empenamento e Rachaduras: Precisão dimensional e integridade estrutural são mantidas ao minimizar tensões internas.

Melhora na Adesão entre Camadas: A adesão entre camadas é otimizada com temperaturas consistentes.

Qualidade de Superfície Aprimorada: Uniformidade melhorada em toda a superfície resulta em menos artefatos superficiais, como acabamentos ruins ou o chamado ghosting.

Maior Sucesso na Primeira Camada e Adesão à Placa: Placas de construção com controle por zonas permitem a fabricação em grandes áreas com alto índice de sucesso.

Maior Consistência nas Propriedades do Material: O histórico térmico é controlado, resultando em propriedades mecânicas mais previsíveis dentro da peça.

Maior Rendimento e Menores Taxas de Refugo: A redução de impressões falhas tem impacto positivo no uso de recursos e no custo de produção de uma peça.

Potencial de Eficiência Energética: O processo de aquecer especificamente a área desejada pode ser mais eficiente energeticamente do que aquecer toda a câmara ampla a um grau muito elevado de aquecimento.

Conclusão

Com a fabricação aditiva avançando além de peças pequenas e leves de alta resolução, mas não estruturalmente críticas, o domínio do ambiente térmico tornou-se uma necessidade. A chave para lidar com as crescentes preocupações térmicas nas operações de impressão de múltiplos quilogramas é o zoneamento de temperatura, ou seja, a distribuição específica e controlada de calor dentro do volume de construção. Isso tira a impressão 3D em grande escala da zona de alto risco e a insere em um processo de fabricação confiável e repetível, capaz de produzir componentes de alta qualidade com tensão mínima. Não se trata apenas de evitar falhas, mas sim de pensar de forma holística na gestão do ambiente térmico para liberar o potencial da fabricação aditiva em escala industrial.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ