Одним из ключевых моментов при производстве качественных отпечатков на большом формате является следующее: ось Z должна быть идеально откалибрована и сбалансирована. Непоследовательный первый слой, видимые линии слоев, слабое сцепление с платформой, смещение и, в худшем случае, полный провал печати возникают как цепная реакция неправильной настройки здесь. Учитывая гигантские размеры этих машин, даже незначительные ошибки калибровки усиливаются, поэтому точность выравнивания оси Z требует особого внимания. Вот как этого достичь:

Почему калибровка оси Z критически важна для больших форматов:

Усиление ошибок: несколько миллиметров наклона или заедания становятся существенными при высоком объеме построения.

Структурное напряжение: широкие рамы склонны к деформации и расширению под воздействием температуры, что влияет на выравнивание.

Сложности с плоскостностью платформы: необходимо убедиться, что гигантская платформа построения действительно перпендикулярна системе движения.

Системы с двумя/несколькими двигателями: Используемые в некоторых крупных принтерах, они должны быть идеально синхронизированы, чтобы избежать возникновения опасных зажимов.

Необходимые инструменты:

Точное столярное угольное дерево (или точный прямоугольный блок), или

Хорошие наборы щупов (предлагаются 0,05 мм, 0,10 мм, 0,20 мм)

Стрелочный индикатор, магнитное основание (очень рекомендуется для определения точности)

Надежный уровень (только на этапе первоначальной разметки рамы)

Гаечные ключи и шестигранные ключи, необходимые для вашего станка.

Пошаговое руководство по калибровке:

1. Основа в первую очередь: Перпендикулярность рамы и портала:

• Выключите станок. Убедитесь, что он установлен на прочной, ровной поверхности (уровень можно использовать только для достижения начальной устойчивости).

• Тщательно проверьте с помощью столярного угольника, чтобы вертикальные элементы рамы были перпендикулярны основанию с обеих сторон, а также спереди/сзади и справа/слева. Все соединения рамы должны быть затянуты.

• На станках с порталом убедитесь, что портал по оси X перпендикулярен вертикальным направляющим оси Z спереди и сзади. При необходимости отрегулируйте согласно инструкциям производителя (обычно это означает ослабление муфт или креплений двигателей).

2. Вертикальное выравнивание штока(ов) оси Z:

• Прижмите поверочный угольник к каждому винту или штоку оси Z. Оцените реальную вертикальность всей его длины, особенно верхней и нижней части. Любое значительное изгибание или наклон необходимо исправить.

• Слегка покачайте верхнее и/или нижнее крепление штока. Аккуратно постучите или подтолкните шток, чтобы он полностью выровнялся вертикально относительно угольника. Осторожно затяните крепления, чтобы не создавать новое напряжение.

3. Синхронизация двойного/множественного двигателей оси Z (при наличии):

• Ручной метод (требует осторожности): Отключите двигатели (а затем выключите питание (если возможно)). Оба соединителя по оси Z на стороне двигателя необходимо вращать в одном направлении и одновременно вручную, чтобы поднять портал или опустить его симметрично. Сравните квадратность с контрольной точкой на портале и раме, чтобы убедиться, что он остается параллельным основанию при перемещении.

• Метод с помощью программного обеспечения (предпочтительный): Большинство принтеров с крупными платами управления имеют процедуру выравнивания по оси Z. Эти функции плавно приводят в действие каждый двигатель по отдельности, отслеживая потребление тока или обнаружение заклинивания, чтобы автоматически выровнять портал относительно рамы. Следуйте инструкциям прошивки очень внимательно.

4. Проверка перпендикулярности: ось Z относительно платформы сборки:

• Выполните калибровку (homing) по оси Z.

• Метод 1 (щупы и угольник): установите слесарный угольник вертикально на очищенную платформу. Расположите его так, чтобы одна сторона могла достичь платформы, а другая сторона была в направлении ближайшего стержня/направляющей оси Z. Вставьте подходящий щуп между угольником и деталью оси Z на двух и четырех точках. Наличие зазора указывает на наклон плоскостей даже на самую малую величину соответствующей стороны крепления платформы или крепления портала. Повторите в нескольких местах на платформе.

• Метод 2 (Стрелочный индикатор — золотой стандарт): Установите (прикрепите на постоянной основе) основание стрелочного индикатора на печатающую головку или крепление инструмента. Поместите наконечник индикатора вплотную к фиксированной вертикальной опорной поверхности рамы, но не к платформе построения. Медленно перемещайте ось Z вверх и вниз, охватывая значительную часть ее хода (например, 200 мм). Показания индикатора не должны сильно отклоняться (должны быть < 0,05 мм на всем ходу). Большое отклонение означает, что движение по оси Z не перпендикулярно, и требуется коррекция рамы или штанги. Повторите при необходимости для других критических точек отсчета.

5. Уточнение выравнивания платформы построения (трамбовка):

• Важно отметить, что данный процесс уже обеспечивает перпендикулярность движения оси Z относительно рамы.

• Охладите платформу и нагревательный блок и установите их на обычные температуры печати. На больших платформах тепловое расширение имеет большое значение.

• Калибровка оси Z.

• Включение/выключение шаговых двигателей.

• Вручную приведите печатающую головку в каждую из четырех угловых точек платформы и в ее центральную точку.

• Вставьте щуп между соплом и столом в каждой точке. Выполняйте точные регулировки, работая с каждым винтом угла стола, чтобы ощущение небольшого сопротивления на щупе было одинаковым в каждом положении. Повторяйте несколько раз, так как регулировка одного угла влияет на другие углы. Проверка центральной точки покажет, что сам стол деформировался.

6. Финальные проверки и тестовая печать:

Найдите новое место для установки машины.

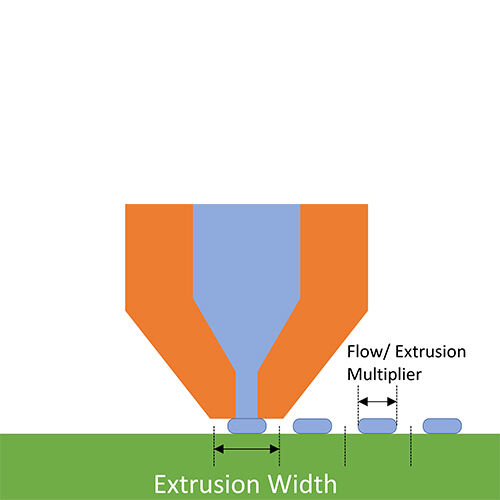

Выполните тестовую печать большого однослойного объекта (например, тонкого прямоугольника, покрывающего большую часть стола). Оцените экструзию первого слоя:

Равномерное прижатие: Линии должны иметь одинаковую ширину и высоту по всей поверхности стола.

Сцепление: Должно быть плотным и равномерным по всей окружности.

Без царапин: Сопло не должно скользить по столу.

Без зазоров: Одна линия должна плавно переходить в другую без видимых зазоров.

Тонкая настройка уровня стола на основе результатов тестовой печати.

Техническое обслуживание имеет ключевое значение:

Существуют принтеры большего формата, которые испытывают большую нагрузку. Обращайте внимание на выравнивание по оси Z, так как смещение вызывается вибрациями, перепадами температуры и износом. Эти проверки можно включить в вашу программу профилактического обслуживания, особенно перед печатью важных крупных объектов.

Вывод:

Успешный 3D-печать калибровка большого формата основана на точной настройке оси Z. Будучи более трудоемкой при увеличении масштаба, данная процедура зависит от нескольких базовых принципов: перпендикулярность конструкции, проверка движения под прямым углом и тщательная выравнивание стола. Тщательное изучение этой калибровки позволяет устранить одну из основных причин неудачной печати и раскрыть истинный потенциал вашего оборудования для надежного создания красивых деталей крупного размера. Никогда не позволяйте сбоям оси Z ограничивать ваши возможности!

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ