По-прежнему существуют трудности с переходом к производству компонентов массой в несколько килограммов, а выход за пределы прототипирования или мелкосерийного производства представляет собой уникальную инженерную задачу. Хотя все перечисленные аспекты играют определённую роль, одной из ключевых, но тем не менее наиболее недооцениваемых требований при масштабном аддитивном производстве оказывается достаточный контроль и стабильное поддержание температурной зонности по всему объёму строительной камеры. Дело в том, что речь идёт не просто о подогреве платформы, а о создании определённой тепловой среды. 3D Печать По-прежнему существуют трудности с переходом к производству компонентов массой в несколько килограммов, а выход за пределы прототипирования или мелкосерийного производства представляет собой уникальную инженерную задачу. Хотя все перечисленные аспекты играют определённую роль, одной из ключевых, но тем не менее наиболее недооцениваемых требований при масштабном аддитивном производстве оказывается достаточный контроль и стабильное поддержание температурной зонности по всему объёму строительной камеры. Дело в том, что речь идёт не просто о подогреве платформы, а о создании определённой тепловой среды.

Почему при увеличении масштаба производства температурный фактор становится более важным

Температурные градиенты (или различия температуры на разных участках детали) обычно невелики при печати небольших объектов. Охлаждение материала происходит относительно равномерно. Однако с заметным увеличением размеров и массы детали:

1.Преобладание тепловой массы: Масса в больших количествах ведет себя иначе, чем в малых, и по-разному поглощает и удерживает тепло. Центр массивного сечения охлаждается гораздо дольше, чем тонкие стенки или их внешняя поверхность.

2.Усиление градиента: На небольших отпечатках незначительные различия температуры при увеличении становятся заметными градиентами. Такие градиенты вызывают разницу в усадке материала при охлаждении и прохождении им фазового перехода (затвердевании).

3.Накопление внутренних напряжений: Разница в усадке напрямую приводит к возникновению внутренних напряжений. Когда эти напряжения превышают прочность материала на сцепление в какой-либо точке в процессе печати или охлаждения, результатом становится коробление, расслоение слоев, растрескивание или поломка детали. Чем больше деталь, тем выше потенциальная величина напряжений.

4.Инерция камеры: В достаточно большой камере с довольно стабильной температурой окружающей среды сложно избежать дискомфорта, такого как холодные зоны возле дверей или вентиляционных отверстий и горячие зоны возле обогревателей или электроприборов.

Температурное зонирование: стратегический подход

Температурное зонирование, также известное как стратегическое создание и регулирование температурных зон внутри строительной камеры и на самом изделии. Это делается не для достижения одинаковой температуры во всех точках, а для управления температурными градиентами таким образом, чтобы минимизировать вредные напряжения. Основные стратегии:

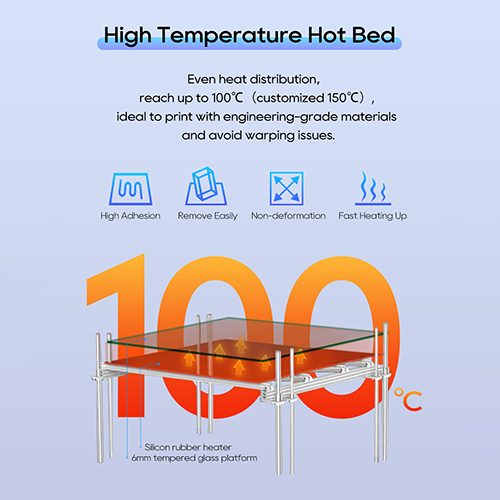

1. Многоступенчатый нагрев платформы: Более точный нагрев улучшает качество на больших платформах. Независимый контроль также позволяет операторам добавлять относительно небольшое количество тепла на внешние края (где существует склонность к быстрому охлаждению) или компенсировать известные более холодные зоны на платформе. Это обеспечивает лучшую равномерность сцепления и устойчивость первого слоя по всей площади.

2. Контролируемый нагрев камеры и зонирование: В продвинутых системах используется ряд независимо управляемых нагревательных элементов, расположенных в разных зонах камеры (стены, потолок, а иногда и пол). Это позволяет:

Равномерная температура окружающей среды: Борьба с естественной конвекцией и тепловыми потерями, чтобы поддерживать стабильную высокую температуру в камере, что критически важно для многих инженерных материалов.

Целевой нагрев: Добавление немного больше энергии в те участки, где печатается массивная толстая часть детали, чтобы замедлить её охлаждение по сравнению с тонкими частями, тем самым уменьшая тепловой градиент между ними.

3. Направленное управление воздушным потоком: Воздушный поток обычно связан с охлаждением, однако важно отметить, что воздушный поток играет очень важную роль в зонировании температуры. Сопла или регулируемые вентиляторы, расположенные стратегически, могут:

Предотвращение локальных перегревов: Перемешивание мягкого воздуха, чтобы предотвратить образование горячих воздушных карманов вокруг источников тепла или плотно заполненных участков детали.

Обеспечение равномерного охлаждения: Помогает создать более точный контроль скорости охлаждения в заданных температурных зонах, особенно при контролируемном охлаждении после печати.

Локальное охлаждение (использовать с осторожностью): Медленное локальное охлаждение очень маленьких, точно определенных участков, которым требуется быстрое затвердевание (например, свисающие элементы), может быть использовано с большой осторожностью и должно быть полностью контролируемым, чтобы предотвратить появление новых, разрушительных градиентов в окружающей области.

4. Интеграция параметров процесса: Зонирование температуры — это не аппаратное обеспечение. Важны методы нарезки слайсов:

Адаптивные времена слоев: автоматическое замедление и ускорение печати на массивных слоях (чтобы обеспечить больше времени для охлаждения больших слоев) и маленьких слоях (которые естественным образом остывают быстрее).

Последовательность траекторий инструмента: правильная последовательность траекторий может повлиять на локальное накопление тепла. Печать смежных участков позволит частично рассеять тепло между проходами, в отличие от концентрации тепла в определенной зоне.

Нюансы материалов

Разные материалы по-разному реагируют на тепловое управление. Полукристаллические пластики (например, большинство нейлонов, PEEK) имеют значительную объемную усадку при кристаллизации и сильно зависят от скорости охлаждения. Аморфные материалы (например, ABS или PC) менее чувствительны, но склонны к короблению из-за больших градиентов температуры. Стратегия зонирования должна быть определена с учетом оптимизации материала, который печатается, и учитывать указанные тепловые эффекты и поведение при фазовых превращениях.

Результат: надежность и качество в масштабе

Современная возможность зонированного контроля температуры при печати несколькими килограммами материала — это не просто обновление, но зачастую путь к почти безотказному успеху. Преимущества значительны:

Резко уменьшенное коробление и растрескивание: точность размеров и целостность конструкции сохраняются за счет минимизации внутренних напряжений.

Улучшенное сцепление между слоями: наилучшее сцепление между слоями достигается при стабильной температуре.

Повышенное качество поверхности: улучшенная однородность по всей поверхности обеспечивает меньшее количество поверхностных дефектов, таких как плохая отделка или так называемое "ghosting".

Повышение успешности первого слоя и сцепления с платформой: зонированное управление рабочими платформами позволяет производить построение на больших площадях с высоким уровнем успешности.

Более стабильные свойства материала: контроль тепловой истории обеспечивает более предсказуемые механические свойства детали.

Более высокий выход готовой продукции и меньший процент брака: снижение количества неудачных печатей положительно влияет на использование ресурсов и стоимость производства детали.

Энергоэффективность: процесс нагрева только необходимой зоны может быть более энергоэффективным по сравнению с нагреванием всей камеры до очень высокой температуры.

Заключение

Поскольку аддитивное производство вышло за рамки небольших и легких высокоточных деталей, но не являющихся критически важными для конструкции, необходимость контроля тепловой среды стала очевидной. Ключом к решению возросших тепловых проблем при печати объектов весом в несколько килограммов является температурное зонирование, или же точное и контролируемое распределение тепла внутри объема построения. Это выводит крупногабаритную 3D-печать из зоны высокого риска в сферу надежного и воспроизводимого производственного процесса, позволяющего получать высококачественные компоненты с минимальными остаточными напряжениями. Это не просто избежание отказов, а комплексный подход к управлению тепловой средой, направленный на раскрытие потенциала аддитивного производства промышленного масштаба.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ