Quy mô lớn máy in 3D có tiềm năng mở ra khả năng chưa từng có để sản xuất các mẫu lớn, khuôn và các bộ phận hoàn thiện trong một phiên in. Tuy nhiên, việc đo lường như vậy luôn gây ra những rắc rối dai dẳng, và độ bám dính của bàn in thường trở thành điểm then chốt quyết định giữa thành công và những sự cố tốn kém, mất thời gian nghiêm trọng. Ngay cả kích thước của các bộ phận hay giường in cũng đặt ra những thách thức riêng biệt, đòi hỏi những giải pháp riêng biệt tương ứng.

Tại Sao Kích Thước Lại Làm Tăng Vấn Đề Bám Dính:

1.Ứng Suất Nhiệt Tăng Lên: Các bản in lớn sử dụng lượng vật liệu gấp hàng chục lần bản in nhỏ. Khi loại vật liệu này co lại và nguội đi, nó tạo ra các ứng suất nội bộ lớn. Những lực này sẽ tập trung tại lớp đầu tiên và bề mặt tiếp xúc với bàn in. Sự chênh lệch nhiệt độ khi nguội trên một diện tích lớn hơn sẽ rõ rệt hơn trên bàn in rộng, dẫn đến lực cong vênh lớn hơn làm mép vật in bị hất lên.

2.Đòn bẩy và Mô-men xoắn: Một mảnh lớn và phẳng hoạt động như một đòn bẩy dài. Sự cong vênh/đội lên nhỏ nhất ở một góc cũng tạo ra một lợi thế cơ học rất lớn, đủ để làm toàn bộ bản in bị bong ra khỏi bàn in. Một độ nâng nhỏ có thể là đủ đối với bản in nhỏ, nhưng với bản in lớn thì lại dễ dẫn đến hiện tượng bong tróc nghiêm trọng.

3.Khiếm khuyết Bề mặt: Việc đạt được độ phẳng tuyệt đối và đồng đều trên một bề mặt xây dựng cực lớn là điều khó khăn hơn nhiều. Rõ rệt là những sai lệch về độ cao, độ gồ ghề hoặc lõm mà trước đây không thành vấn đề trên bàn in nhỏ thì nay lại trở thành vấn đề nghiêm trọng đối với lớp nền lớn trải dài toàn bộ khu vực. Ngoài ra, dầu, bụi... cũng có nhiều diện tích bề mặt hơn để bám vào.

4. Thời Gian In Kéo Dài: Các bản in lớn có thể mất hàng giờ, thậm chí hàng ngày. Khoảng thời gian kéo dài này làm tăng thời gian mà ứng suất nhiệt tích lũy và có thể tác động dọc theo bề mặt kết dính. Bản chất của môi trường như gió lùa hoặc sự thay đổi nhiệt độ trong phòng cũng tạo ra tác động tích lũy lớn hơn theo thời gian.

5. Hành vi của vật liệu: Các vật liệu có xu hướng co lại và cong (như ABS, Nylon, thậm chí là các bản in PETG lớn) sẽ càng trở nên rõ rệt hơn khi in ở quy mô lớn. Lực sinh ra có thể dễ dàng vượt qua các kỹ thuật kết dính thông thường.

Chiến Lược Đảm Bảo Thành Công Kết Dính Ở Quy Mô Lớn:

Việc vượt qua những thách thức này đòi hỏi một cách tiếp cận đa diện:

1. Chuẩn Bị Bàn In Cẩn Thận:

Vệ Sinh Là Yếu Tố Hàng Đầu: Ngay trước mỗi lần in quy mô lớn, hãy làm sạch bề mặt bàn in bằng cồn isopropyl tinh khiết cao (IPA >90%) hoặc chất tẩy rửa chuyên dụng. Kẻ thù chính là dấu vân tay.

Cân chỉnh chính xác: Tận dụng cơ chế cân bằng bàn in (bằng tay hoặc tự động) để đạt mức tối ưu. Việc cân chỉnh nên được thực hiện để lập bản đồ và bù trừ các điểm không đồng đều trên toàn bộ bề mặt bàn in. Kiểm tra lại định kỳ.

Lựa chọn bề mặt: Với vật liệu ưa thích của bạn (ví dụ PLA/PETG = tấm PEI có vân, Nylon = garolite, v.v.), hãy chọn bề mặt in có độ bám dính tốt. Làm bề mặt nhẵn mịn và không có bất kỳ khuyết điểm nào.

2.Tối ưu hóa cài đặt lớp đầu tiên:

Giảm tốc độ: In lớp đầu tiên chậm hơn nhiều (ví dụ 15-30 mm/s). Điều này giúp mỗi đường được đặt chính xác và kết dính chắc chắn trước khi đầu in di chuyển lượt tiếp theo.

Ép nhẹ một chút: Chiều cao vòi phun đúng (Z-offset). Lớp dưới cùng nên được ép nhẹ để tăng diện tích tiếp xúc tối đa, nhưng không quá thấp gây cọ xát hoặc tắc vòi phun.

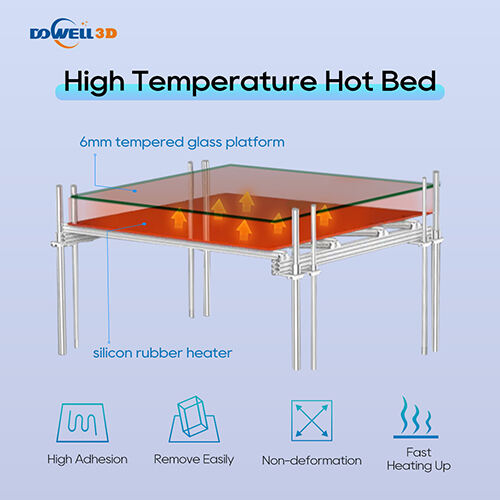

Tăng nhiệt độ: Đặt nhiệt độ vòi phun và nhiệt độ bàn in cao hơn một chút trong lúc in lớp đầu tiên so với phần còn lại của sản phẩm in. Điều này giúp cải thiện khả năng chảy và độ kết dính của vật liệu.

3.Sử dụng các chất hỗ trợ bám dính chắc chắn:

Mép chuông: Mép chuông lỏng (5-15mm+) cũng cần thiết trong một số trường hợp. Nó làm tăng đáng kể diện tích tiếp xúc với bàn in, hoạt động như một điểm neo giữ chống lại các lực cong vênh tác động lên chu vi sản phẩm.

Tấm đệm (Rafts): Trong trường hợp vật liệu hoặc hình dạng quá khó in, có nguy cơ bị cong vênh nghiêm trọng không thể sửa chữa, tấm đệm có thể cung cấp lực bám dính mạnh nhất và cách nhiệt cho mô hình, tuy nhiên sẽ làm tăng thời gian xử lý hậu kỳ và tiêu hao thêm vật liệu.

Chất kết dính: Các loại keo chất lượng tốt được pha chế dưới dạng nhũ dịch chịu nhiệt cao (ví dụ như nhũ dịch ABS chuyên dụng, keo gốc PVA, hoặc thậm chí là loại xịt tóc được thiết kế đặc biệt dành cho in 3D) hoạt động rất hiệu quả trên diện tích lớn. Cần phủ đều và mỏng.

4.Kiểm soát môi trường in:

Buồng bọc: Hãy để lại một biên độ lớn cho các bản in này so với ABS hoặc Nylon, nơi mà hầu như mọi thứ đều được lợi khi sử dụng buồng bọc. Buồng bọc duy trì một nhiệt độ môi trường tương đối cao và ổn định từ mọi phía của bản in, làm giảm tốc độ làm nguội và độ chênh lệch nhiệt độ, từ đó hạn chế tối đa hiện tượng cong vênh. Trong quá trình in, hãy hạn chế mở cửa buồng bọc càng ít càng tốt.

Lưu ý về gió lùa: Tránh đặt máy in ở những nơi có gió điều hòa, quạt điện, cửa sổ hoặc cửa ra vào mở, nơi có thể gây ra hiện tượng làm nguội không đều.

5. Các lưu ý trong thiết kế mô hình:

Tránh các góc nhọn: Các góc nhọn trên những mặt phẳng lớn và bằng phẳng là những vị trí dễ bị cong vênh nhất. Việc phân chia nhỏ các góc hoặc thêm các mép vê tròn (fillets) ở đáy mô hình sẽ giúp phân tán lực căng ra khắp mô hình.

Định hướng: Nếu có thể, hãy định hướng lại chi tiết để tránh việc các mặt phẳng kín và rộng tiếp xúc trực tiếp với bàn in. Đôi khi, vấn đề này có thể được khắc phục bằng cách nghiêng mô hình lại.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ