Vẫn còn những thách thức trong việc phát triển để sản xuất các bộ phận có khối lượng hàng kilôgam in 3D và việc chuyển sang sản xuất hàng loạt thay vì chỉ làm mẫu hay sản xuất số lượng nhỏ là một thách thức kỹ thuật đặc thù. Mặc dù tất cả các khía cạnh được liệt kê đều có vai trò nhất định, một trong những yêu cầu thiết yếu nhưng lại thường bị đánh giá thấp nhất trong các hoạt động sản xuất cộng thêm quy mô lớn chính là kiểm soát nhiệt độ và duy trì phân vùng nhiệt độ đồng đều trong toàn bộ thể tích in. Vấn đề ở đây không phải là chỉ đơn thuần đun nóng bàn in, mà là tạo ra một môi trường nhiệt được tính toán kỹ lưỡng.

Tại Sao Nhiệt Độ Trở Nên Quan Trọng Hơn Khi Mở Rộng Quy Mô

Các gradient nhiệt (hoặc sự biến đổi nhiệt độ trên bộ phận) thường nhỏ trong các bản in kích thước nhỏ. Sự nguội đi của vật liệu tương đối đồng đều. Tuy nhiên khi kích thước và khối lượng của bộ phận tăng lên đáng kể:

1.Khối lượng nhiệt chiếm ưu thế: Khối lượng với số lượng lớn hoạt động khác biệt so với lượng nhỏ và hấp thụ cũng như giữ nhiệt theo cách khác nhau. Trung tâm của một phần dày sẽ mất nhiều thời gian dài hơn để nguội so với các thành mỏng hoặc bề mặt ngoài của chúng.

2.Khuếch đại gradient: Các bản in nhỏ sẽ thể hiện những khác biệt nhỏ về nhiệt độ, nhưng khi phóng to lên bản in lớn, sự khác biệt này tạo ra các gradient đáng kể. Những gradient này gây ra hiện tượng co ngót không đồng đều khi vật liệu nguội đi và trải qua quá trình chuyển pha (đông đặc).

3.Tích tụ ứng suất nội bộ: Sự co ngót không đồng đều trực tiếp chuyển thành ứng suất nội bộ. Khi những ứng suất này vượt quá giới hạn cường độ kết dính của vật liệu tại bất kỳ vị trí nào trong quá trình in hoặc làm nguội, kết quả sẽ là hiện tượng cong vênh, bong tách lớp, nứt hoặc thậm chí gãy vỡ hoàn toàn bộ phận. Bộ phận càng lớn thì mức độ ứng suất tiềm ẩn càng cao.

4.Quán tính buồng: Việc duy trì nhiệt độ môi trường ổn định trong một buồng xây dựng lớn với các thành phần tỏa nhiệt lớn là rất khó khăn. Các tình huống không thoải mái như vùng lạnh xung quanh cửa ra vào hoặc lỗ thông gió và vùng nóng xung quanh các thiết bị sưởi hoặc thiết bị điện tử thường phát sinh.

Phân vùng nhiệt độ: Phương pháp chiến lược

Phân vùng nhiệt độ, còn gọi là việc tạo ra và điều khiển có chủ đích các vùng nhiệt độ khác nhau bên trong buồng xây dựng và trên chính chi tiết. Mục tiêu không phải là đạt được một nhiệt độ đồng nhất tại bất kỳ vị trí nào; đây là việc quản lý các độ dốc nhiệt sao cho có thể giảm thiểu các ứng suất có hại. Các chiến lược quan trọng nhất bao gồm:

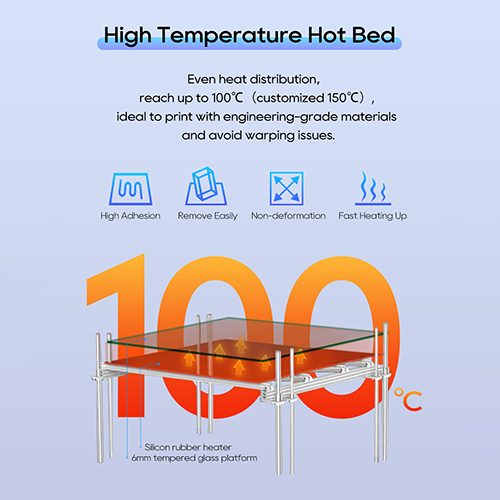

1. Làm nóng đĩa xây dựng đa vùng: Hệ thống làm nóng dạng lưới tinh tế hơn cải thiện hiệu quả trên các đĩa xây dựng lớn. Điều khiển độc lập cũng cho phép người vận hành bổ sung một lượng nhiệt tương đối nhỏ vào các mép ngoài (nơi có xu hướng nguội nhanh), hoặc cân bằng các khu vực lạnh hơn đã biết trên đĩa. Điều này giúp tăng cường độ đồng đều về độ bám dính và sự ổn định của lớp đầu tiên trên toàn bộ diện tích.

2. Kiểm soát nhiệt độ buồng và phân vùng: Các hệ thống tiên tiến có một loạt các bộ phận làm nóng được điều khiển độc lập được đặt ở nhiều khu vực khác nhau xung quanh buồng (tường, trần, thậm chí cả sàn trong một số trường hợp). Điều này cho phép:

Độ đồng nhất môi trường: Chống lại sự mất nhiệt do đối lưu và bức xạ tự nhiên để duy trì nhiệt độ cao ổn định trong buồng, điều này rất quan trọng với nhiều loại vật liệu kỹ thuật.

Làm nóng có mục tiêu: Bổ sung thêm một chút năng lượng vào những nơi đang in các phần có độ dày lớn để làm chậm quá trình nguội của chúng hơn so với các phần mỏng, từ đó giảm độ chênh lệch nhiệt độ giữa các phần này.

3.Quản lý Dòng Khí Có Định Hướng: Dòng khí thường liên quan đến làm mát, tuy nhiên cần lưu ý rằng dòng khí đóng vai trò rất quan trọng trong việc phân vùng nhiệt độ. Các vòi phun, hoặc quạt điều khiển được, được đặt ở vị trí chiến lược có thể:

Ngăn Ngừa Điểm Nóng: Thổi luồng khí nhẹ nhàng, để tránh hình thành các túi khí nóng xung quanh các nguồn nhiệt hoặc khu vực tập trung nhiều linh kiện.

Thúc Đẩy Làm Mát Đồng Đều: Giúp tạo ra tốc độ làm mát được kiểm soát rõ ràng hơn ở những nhiệt độ mong muốn, đặc biệt trong quá trình làm nguội có kiểm soát sau khi in.

Làm Mát Cục Bộ (Sử Dụng Có Tiết Chế): Việc làm nguội chậm cục bộ ở các chi tiết rất nhỏ, có yêu cầu đông đặc nhanh (như các phần nhô ra) có thể được sử dụng một cách thận trọng và phải được kiểm soát tuyệt đối để tránh tạo ra các gradient mới và gây hại cho các vùng lân cận.

4.Tích Hợp Thông Số Quy Trình: Phân vùng nhiệt độ không phải là phần cứng. Kỹ thuật phân lớp (slicing) rất quan trọng:

Thời Gian Lớp Thích Ứng: Tự động làm chậm và tăng tốc độ in trên các lớp lớn (để dành thêm thời gian cho các lớp lớn tỏa nhiệt) và các lớp nhỏ (vì việc làm mát các lớp nhỏ tự nhiên diễn ra nhanh hơn).

Trình Tự Đường Dao Cắt: Việc sắp xếp trình tự đường dao cắt có thể ảnh hưởng đến việc tích tụ nhiệt cục bộ nếu được sử dụng một cách hiệu quả nhất. Việc in theo các phần liền kề sẽ cho phép một lượng nhiệt được giải phóng giữa các lần chạy, thay vì tập trung nhiệt tại một khu vực cụ thể.

Những Tinh Tế Về Vật Liệu

Các vật liệu khác nhau không phản ứng giống hệt nhau đối với việc quản lý nhiệt. Nhựa bán kết tinh (chẳng hạn như hầu hết các loại nylon, PEEK) có lượng co ngót thể tích lớn khi kết tinh và phụ thuộc mạnh vào tốc độ làm mát. Vật liệu vô định hình (chẳng hạn như ABS hoặc PC) thường ít nhạy cảm hơn nhưng có xu hướng bị cong vênh do các gradient lớn. Chiến lược phân vùng cần được xác định thêm liên quan đến việc tối ưu hóa vật liệu đang được in, cần nhận thức rõ về hiệu ứng nhiệt và hành vi thay đổi pha đã được chỉ định.

Hiệu quả đạt được: Độ tin cậy và Chất lượng ở quy mô lớn

Khả năng kiểm soát nhiệt độ phân vùng phức tạp trong in ấn với khối lượng hàng kilogram không chỉ là một nâng cấp đơn thuần, mà còn thường là con đường dẫn đến thành công gần như chắc chắn. Lợi ích mang lại rất lớn:

Giảm đáng kể hiện tượng cong vênh và nứt vỡ: Độ chính xác về kích thước và độ toàn vẹn cấu trúc được duy trì bằng cách giảm thiểu ứng suất nội tại.

Kết dính giữa các lớp tốt hơn: Kết dính từ lớp này sang lớp khác đạt hiệu quả tốt nhất khi nhiệt độ ổn định.

Chất lượng bề mặt được cải thiện: Độ đồng đều tốt hơn trên toàn bộ bề mặt giúp giảm các khuyết tật bề mặt như hoàn thiện kém hoặc hiện tượng gọi là 'ghosting'.

Tăng độ thành công của lớp đầu tiên & khả năng bám dính lên bàn in: Bàn in được điều khiển theo vùng cho phép in trên các diện tích lớn với tỷ lệ thành công cao.

Tính nhất quán của đặc tính vật liệu cao hơn: Lịch sử nhiệt được kiểm soát, dẫn đến các đặc tính cơ học trong sản phẩm có độ dự đoán cao hơn.

Tăng tỷ lệ sản phẩm đạt yêu cầu & giảm tỷ lệ phế phẩm: Việc giảm số lượng bản in thất bại mang lại tác động tích cực đến việc sử dụng tài nguyên và chi phí sản xuất sản phẩm.

Tiềm năng tiết kiệm năng lượng: Quy trình làm nóng khu vực cần thiết có thể tiết kiệm năng lượng hơn so với việc làm nóng toàn bộ buồng lớn đến mức nhiệt độ rất cao.

Kết Luận

Khi sản xuất gia tăng đang vượt ra ngoài các bộ phận nhỏ và nhẹ có độ phân giải cao nhưng không quan trọng về mặt kết cấu, việc kiểm soát môi trường nhiệt độ đã trở thành một yêu cầu thiết yếu. Chìa khóa để xử lý những lo ngại nhiệt gia tăng trong các hoạt động in với trọng lượng nhiều kilogram chính là phân vùng nhiệt độ, hay nói cách khác là phân bố nhiệt độ cụ thể và được kiểm soát bên trong không gian chế tạo. Giải pháp này đưa in 3D quy mô lớn ra khỏi vùng rủi ro cao và tiến tới một quy trình sản xuất đáng tin cậy, có thể lặp lại, mang lại các bộ phận chất lượng cao với mức độ ứng suất tối thiểu. Đây không chỉ đơn thuần là việc tránh thất bại, mà là cách tiếp cận toàn diện trong việc quản lý môi trường nhiệt nhằm khai thác tối đa tiềm năng của sản xuất gia tăng quy mô công nghiệp.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ