Großmaßstäblich 3D-Drucker bieten das Potenzial, eine beispiellose Kapazität für die Herstellung großer Prototypen, Werkzeuge und fertiger Bauteile innerhalb einer Drucksitzung freizuschalten. Doch eine solche Größe verursacht zwangsläufig ungelöste Probleme, und die Haftung auf der Bauplattform neigt dazu, zum entscheidenden Punkt im Kampf zwischen Erfolg und äußerst kostspieligen sowie zeitaufwändigen Schwierigkeiten zu werden. Sogar die Größe der Bauteile oder Druckbetten stellt einzigartige Herausforderungen dar, die ebenfalls eigene Lösungen erfordern.

Warum Größe die Haftungsprobleme verstärkt:

1. Erhöhte thermische Spannungen: Größere Drucke umfassen oft das Zehnfache an Material. Wenn sich dieses Material beim Abkühlen zusammenzieht, entstehen erhebliche innere Spannungen. Solche Kräfte konzentrieren sich lokal in der ersten Schicht am Übergang zur Druckplatte. Der Temperaturabfall über eine große Fläche ist auf einem breiteren Druckbett stärker ausgeprägt, was zu höheren Verzugskräften führt, welche die Ränder nach oben ziehen.

2.Hebelwirkung und Verzugsmomente: Ein großes, flaches Werkstück wirkt als langer Hebelarm. Der geringste Verzug/Anhebung an einer Ecke führt zu einem erheblichen mechanischen Vorteil, um den gesamten Druck vom Bett zu lösen. Ein kleines Anheben kann bei einem kleinen Druck ausreichen, bei einem großen Druck jedoch führt dies dazu, dass sich die Ablösung katastrophal weiterentwickelt.

3.Oberflächenunebenheiten: Eine perfekte, gleichmäßige Flachheit und Ebene auf einer außergewöhnlich großen Baurampe zu erreichen, ist schlichtweg schwieriger. Deutliche Höhenunterschiede, Erhebungen oder Vertiefungen, die bei einer kleinen Baurampe keine Rolle gespielt hätten, können bei einer großen ersten Schicht, die sich über diese Stellen erstreckt, zu erheblichen Problemen führen. Öle, Staubpartikel usw. haben zudem eine größere Fläche, auf der sie sich absetzen können.

4. Verlängerte Druckzeiten: Große Drucke benötigen Stunden, manchmal sogar Tage. Diese verlängerte Zeitspanne gibt den thermischen Spannungen mehr Zeit, sich anzusammeln und entlang der Haftfläche zu wirken. Auch die Umweltbedingnisse, wie Zugluft oder Temperaturschwankungen im Raum, tragen über die Zeit zu einer stärkeren kumulativen Wirkung bei.

5. Materialverhalten: Materialien, die dazu neigen zu schrumpfen und sich aufzurollen (wie z. B. ABS, Nylon oder sogar große PETG-Drucke), verstärken dieses Verhalten noch im größeren Maßstab. Die entstehenden Kräfte können die normale Haftungstechnik überlisten.

Strategien zur Gewährleistung einer erfolgreichen Haftung im Großformat:

Die Bewältigung dieser Herausforderungen erfordert einen vielseitigen Ansatz:

1. Sorgfältige Plattenvorbereitung:

Reinigung ist entscheidend: Unmittelbar vor jedem größeren Druckvorgang die Bauplatte mit hochreinem Isopropylalkohol (IPA >90 %) oder speziellen Reinigern reinigen. Der Feind sind Fingerabdrücke.

Präzises Nivellieren: Nutzen Sie die Nivelliermechanismus des Druckbetts (manuell oder automatisch) optimal. Das Nivellieren erfolgt möglichst über die gesamte Bettoberfläche, um Unregelmäßigkeiten zu erfassen und auszugleichen. Regelmäßig erneut prüfen.

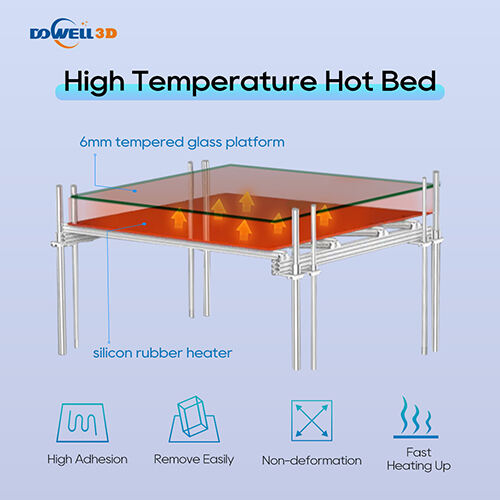

Oberflächenwahl: Wählen Sie entsprechend des bevorzugten Materials (z. B. PLA/PETG = strukturierte PEI-Platte, Nylon = Garolit usw.) eine Druckoberfläche mit guter Haftung. Die Oberfläche sollte glatt und ohne Verunreinigungen sein.

2. Optimierung der Einstellungen für die erste Schicht:

Geschwindigkeit reduzieren: Drucken Sie die erste Schicht deutlich langsamer (z. B. 15-30 mm/s). Dadurch kann jeder Linie Zeit gelassen werden, exakt positioniert und vor dem nächsten Schritt fixiert zu werden.

Leicht zusammengedrückt: Richtige Düsenhöhe (Z-Offset). Die unterste Schicht sollte etwas zusammengedrückt werden, um eine maximale Kontaktfläche zu gewährleisten, jedoch nicht so stark, dass die Düse über das Bett schleift oder verstopft.

Temperatur erhöhen: Stellen Sie während des Druckens der ersten Schicht die Düsentemperatur und Betttemperatur leicht höher ein als für den restlichen Druck. Dies verbessert den Materialfluss und die Verbindung der Schichten.

3. Einsatz von leistungsstarken Haftmitteln:

Lamellen: Eine lockere Lamelle (5–15 mm+) ist in mehreren Fällen ebenfalls erforderlich. Sie vergrößert deutlich die Fläche, die mit dem Druckbett haftet, und wirkt wie ein Anker gegen Verzugskräfte, die an den Kanten des Bauteils ziehen.

Trägerplatten: Bei besonders schwierigen Materialien oder Geometrien, die über ein reparierbares Maß hinaus verziehen neigen, können Trägerplatten die stärkste Haftunterstützung bieten und das Modell thermisch isolieren, erhöhen jedoch den Nachbearbeitungsaufwand und verbrauchen zusätzliches Material.

Haftmittel: Hochwertige Haftmittel, die als Schlamm formuliert sind und hitzebeständig sind (z. B. speziell für ABS entwickelte Schlammmischungen, auf PVA basierende Haftmittel oder sogar ein Haarspray, das eigens für 3D-Druck entwickelt wurde), funktionieren hervorragend auf großen Flächen. Gleichmäßige und dünne Auftragung.

4. Umweltkontrolle:

Gehäuse: Halten Sie bei diesen Drucken einen sehr großzügigen Abstand zu ABS oder Nylon ein, da praktisch alles von der Verwendung eines Gehäuses profitieren würde. Es hält eine relativ hohe, konstante Umgebungstemperatur auf allen Seiten des Drucks aufrecht, wodurch die Abkühlrate und Temperaturgradienten reduziert werden, die in übermäßigem Verzug resultieren. Lassen Sie während des Drucks so wenige Öffnungen des Gehäuses wie möglich.

Zugluft: Vermeiden Sie es, den Drucker in der Nähe von Klimaanlagen-Lüftungsschlitzen, Ventilatoren oder geöffneten Fenstern oder Türen aufzustellen, da diese ungleichmäßige Abkühlung verursachen können.

5. Modell-Design-Überlegungen:

Vermeiden Sie scharfe Ecken: Scharfe Ecken auf großen flachen Flächen sind die Hauptstellen, an denen Verzug entsteht. Die Unterteilung der Ecken oder das Hinzufügen von Radien an den Modellunterseiten hilft dabei, die Spannungen gleichmäßiger über das Modell zu verteilen.

Orientierung: Orientieren Sie das Bauteil nach Möglichkeit so, dass große, vollständig geschlossene flache Flächen nicht direkt mit dem Druckbett in Kontakt kommen. Dies kann behoben werden, indem das Modell leicht geneigt positioniert wird.

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ