Einer der Schlüssel zur Erzeugung konsistenter Druckqualität bei Großformatmaschinen ist folgender: Die Z-Achse muss korrekt kalibriert, perfekt ausbalanciert und absolut präzise sein. Inkonsistente erste Schicht, sichtbare Schichtlinien, Haftung am Rande, Verschiebungen und im schlimmsten Fall kompletter Druckausfall entstehen als Kettenreaktion auf falsche Ausrichtung. Die Tatsache, dass diese Maschinen riesig sind, verstärkt bereits geringste Kalibrierungsfehler so stark, dass die Genauigkeit bei der Z-Achsen-Ausrichtung äußerste Sorgfalt erfordert. So erreichen Sie Perfektion:

Warum die Kalibrierung der Z-Achse für Großformate entscheidend ist:

Vergrößerte Fehler: Einige Millimeter Neigung oder Blockade wirken sich stark aus, wenn das Bauvolumen sehr hoch ist.

Strukturelle Spannungen: Weite Rahmen neigen dazu, sich aufgrund von thermischen Einflüssen zu verformen und auszudehnen, was die Ausrichtung beeinträchtigt.

Herausforderung bei der Bettflachheit: Es muss sichergestellt werden, dass die riesige Baufläche wirklich senkrecht zum Bewegungssystem steht.

Dual-/Mehrkanal-Motorsysteme: Diese werden bei einigen großen Druckern eingesetzt und müssen perfekt synchronisiert sein, um gefährliche Blockierungen zu vermeiden.

Wesentliche Werkzeuge:

Präzisionswinkelschlag (oder genauer rechter Winkelblock) oder

Gute Fühlerlehren (0,05 mm, 0,10 mm, 0,20 mm empfohlen)

Messuhr mit magnetischem Standfuß (zur Bestimmung der Präzision dringend empfohlen)

Verlässlicher Wasserwaage (nur für die anfängliche Rahmeneinstellung)

Schlüssel und Inbusschlüssel, die für Ihre Maschine benötigt werden.

Schritt-für-Schritt-Kalibrierungsanleitung:

1. Grundlage zuerst: Quadratmäßigkeit von Rahmen und Gantry:

• Schalten Sie die Maschine AUS. Stellen Sie sicher, dass sie auf einer festen, ebenen Fläche steht (die Wasserwaage kann lediglich dazu dienen, eine erste Stabilität zu erlangen).

• Prüfen Sie sorgfältig mit dem Winkelschlag, ob die vertikalen Rahmenteile auf der Basis beiderseits rechtwinklig sind sowie rechtwinklig (vorne/hinten) und rechts und links. Alle Rahmenverbindungen sollten festgezogen sein.

• Bei Portalmaschinen sicherstellen, dass der X-Achsenportalrahmen zum vertikalen Z-Achsen-Schienen vorne und hinten rechtwinklig ausgerichtet ist. Nach Herstellerangaben justieren (dies bedeutet in der Regel, Kupplungen oder Motormontagen zu lockern).

2. Vertikale Ausrichtung der Z-Stange(n):

• Den Messschieber an jeder Z-Achsen-Kupplungsschraube oder Stange anlegen. Die tatsächliche Vertikale der gesamten Länge betrachten, insbesondere oben und unten. Jede stärkere Durchbiegung oder Neigung muss korrigiert werden.

• Leicht am oberen und/oder unteren Befestigungspunkt der Stange rütteln. Die Stange leicht antippen oder justieren, sodass sie vollständig vertikal entlang des Messschiebers verläuft. Die Befestigungen vorsichtig wieder festziehen, um keine neuen Spannungen zu erzeugen.

3. Synchronisation von dualen/mehreren Z-Motoren (falls zutreffend):

• Manuelle Methode (erfordert Sorgfalt): Die Motoren vom System lösen (und anschließend ausschalten (falls möglich)). Beide Z-Achsen-Kupplungen an der Motorseite müssen gleichzeitig und in dieselbe Richtung von Hand gedreht werden, um den Gantry gleichmäßig anzuheben oder abzusenken. Vergleichen Sie das Quadrat mit einem Bezugspunkt am Gantry und Rahmen, um sicherzustellen, dass es parallel zur Basis bleibt, während es sich bewegt.

• Software-Unterstützte Methode (bevorzugt): Die meisten Maschinen mit umfangreicher Drucker-Firmware verfügen über ein Verfahren zur Z-Achsen-Ausrichtung. Diese pulsen sanft jeden der Motoren einzeln und verfolgen dabei den Stromverbrauch oder die Blockierungserkennung, um den Gantry automatisch entlang des Rahmens auszugleichen. Befolgen Sie die Firmware-Anweisungen äußerst sorgfältig.

4. Herstellung der Senkrechtstellung: Z-Achse zur Baufläche:

• Z-Achse referenzieren.

• Methode 1 (Fühlerlehren & Winkel): Legen Sie das Messwinkel lotrecht auf die gereinigte Bauplattform. Positionieren Sie es so, dass ein Arm die Plattform erreicht und der andere Arm in dieselbe Richtung wie die nächstgelegene Z-Achsenstange/-schiene zeigt. Fügen Sie eine geeignete Fühlerlehre zwischen das Winkel und dem Z-Achsenbauteil zwei und vier ein. Ein vorhandener Spalt weist darauf hin, dass eine Neigung vorliegt. Ebenen selbst um den geringsten Grad geneigt sind, entsprechende Seite der Bauplattformbefestigung oder Portalbefestigung. Wiederholen Sie dies an mehreren Stellen der Plattform.

• Methode 2 (Messuhr - Goldstandard): Befestigen (dauerhaft anbringen) Sie die Messuhr-Basis am Druckkopf oder der Werkzeughalterung. Setzen Sie die Tastspitze der Messuhr gegen eine feste vertikale Referenzfläche am Rahmen, jedoch nicht gegen die Baufläche. Bewegen Sie die Z-Achse sehr langsam auf und ab und legen Sie dabei einen erheblichen Teil ihres Weges zurück (z. B. 200 mm). Die Messuhr darf nicht stark abweichen (weniger als 0,05 mm über den gesamten Weg). Eine große Abweichung bedeutet, dass die Z-Bewegung nicht wirklich senkrecht ist, weshalb eine Korrektur des Rahmens oder der Stangen erforderlich ist. Wiederholen Sie den Vorgang bei weiteren kritischen Referenzpunkten.

5. Optimierung der Nivellierung der Baufläche (Tramming):

• Wichtig: Dieser Prozess stellt sicher, dass Ihre Z-Achsenbewegung bereits senkrecht zum Rahmen verläuft.

• Kühlen Sie die Heizplatte und die Düse ab und erwärmen Sie sie auf die üblichen Drucktemperaturen. Bei großen Heizplatten ist die thermische Ausdehnung von Bedeutung.

• Z-Achse referenzieren.

• Schrittmotoren ein/ausschalten.

• Bringen Sie den Druckkopf manuell in jede Ecke der Heizplatte und in deren Mitte an.

• Stecken Sie die Messuhr zwischen Düse und Bett an jedem Punkt ein. Nehmen Sie feine Einstellungen vor, indem Sie jede Eckschraube des Betts so justieren, dass der gleiche minimale Widerstand auf der Messuhr in jeder Position spürbar ist. Das Justieren wird mehrfach wiederholt, da die Einstellung einer Ecke Veränderungen an anderen Ecken verursacht. Die Prüfung in der Mitte zeigt Ihnen, ob die Bettplatte selbst verformt ist.

6. Abschließende Überprüfungen & Testausdruck:

Finden Sie ein neues Zuhause für die Maschine.

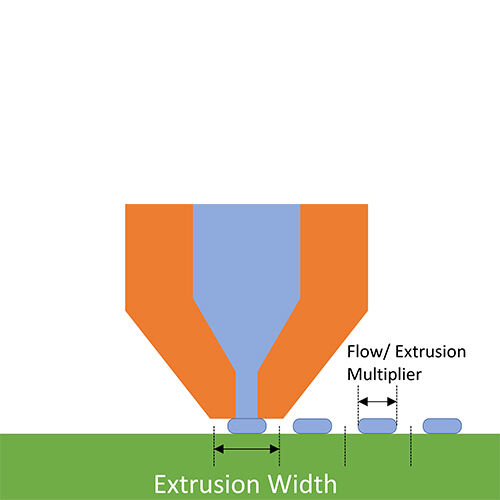

Führen Sie einen großen Einzel-Layer-Testdruck durch (z. B. ein dünnes Rechteck, das den größten Teil des Betts abdeckt). Prüfen Sie die Extrusion des ersten Layers:

Gleichmäßige Kompression: Die Linien sollten über das gesamte Bett die gleiche Breite und Höhe aufweisen.

Haftung: Die Haftung muss gleichmäßig und fest sein.

Kein Schaben: Die Düse darf nicht über das Bett schleifen.

Keine Lücken: Eine Linie sollte nahtlos in die nächste übergehen, ohne Lücken zu zeigen.

Passen Sie die Bettjustierung basierend auf den Ergebnissen des Testdrucks fein an.

Wartung ist entscheidend:

Es gibt Drucker im größeren Format, die stärker beansprucht werden. Achten Sie regelmäßig auf die Ausrichtung der Z-Achse, da Drift durch Vibrationen, Temperaturschwankungen und Verschleiß verursacht wird. Dies sind einige Prüfungen, die in Ihren vorbeugenden Wartungsprozess integriert werden können, insbesondere vor wichtigen, umfangreichen Drucken.

Fazit:

Erfolgreich 3D-Druck der Großformatdruck basiert auf einer präzisen Ausrichtung der Z-Achse. Da der Vorgang bei größeren Maßstäben noch sorgfältiger durchgeführt werden muss, hängt er von einigen grundlegenden Prinzipien ab: der Rechtwinkligkeit des Aufbaus, der Überprüfung der Bewegung im rechten Winkel und einer gründlichen Nivellierung der Druckplatte. Sich die Zeit zu nehmen, diese Kalibrierung zu erlernen, kann eine wesentliche Ursache für Druckfehler beseitigen und das volle Potenzial Ihres Geräts entfesseln, um zuverlässig ästhetische, großformatige Teile zu drucken. Erlauben Sie niemals Z-Achsen-Problemen, Ihren Horizont einzuschränken!

EN

EN

AR

AR

BG

BG

HR

HR

DA

DA

NL

NL

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

UK

UK

VI

VI

ET

ET

HU

HU

TH

TH

TR

TR

MS

MS

GA

GA

BE

BE

HY

HY

KA

KA

LO

LO

LA

LA

MN

MN

NE

NE

SO

SO

MY

MY

KK

KK

UZ

UZ